|

|

| Источник тока Хипартэрм ХайСпид ХСД130 |

Таблица выбора расходных материалов «Мастер-Рез»

для раскроя черной стали для системы ХСД 130

|

Расходные материалы для источника тока ХСД 130 |

|||||

|

Сила тока |

|

|

|

|

|

|

Экран |

Крепежный колпачок |

Сопло |

Вихревое кольцо |

Электрод |

|

|

45 А (Air) |

МР279468 |

МР279422 |

МР279475 |

МР279471 |

МР279472 |

|

50 А (O2 ) |

МР279470 |

||||

|

130 А (Air) |

МР279464 |

МР279508 |

МР279512 |

МР279513 |

|

|

130 А (O2 ) |

МР279509 |

МР279511 |

|||

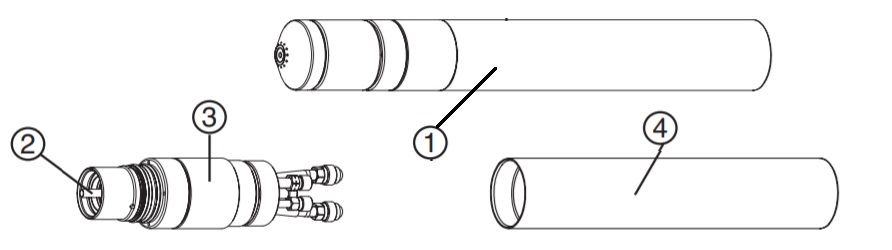

Резак в сборе ХСД130

|

№ |

Артикул |

Описание |

|

|

1 |

228144 |

Резак в сборе |

|

|

2 |

220521 |

Трубка охлаждения |

|

|

3 |

220474 |

Корпус резака |

|

|

4 |

220473 |

Соединительная муфта |

Провода резака ХСД130

|

№ |

Артикул |

Описание |

|

|

1 |

228050 |

7,5 м (25ft) |

|

|

2 |

228051 |

15 м (50ft) |

График замены деталей для обслуживания

| Время | Компонент | Номер детали | Количество |

| 6 месяцев или 300 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 1 год или 600 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| 1,5 года или 900 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 2 года или 1 200 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| Запасной комплект насоса | 229126 | 1 | |

| Провода резака | 228050/228051 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| 2.5 года или 1 500 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 3 года или 1 800 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| Узел отсечного клапана | -//- | 1 | |

| Вентилятор охлаждения 152 мм | 127039 | 1 | |

| Вентилятор охлаждения 254 мм | 027079 | 1 | |

| 3,5 года или 2 100 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 4 года или 2 400 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| Запасной комплект насоса | 229126 | 1 | |

| Провода резака | 228050/228051 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| Мотор насоса системы охлаждения | 128385 | 1 | |

| 4.5 года или 2 700 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 5 года или 3 000 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| Высоковольтный трансформатор | 129854 | 1 | |

| Силовая распределительная плата | 041935 | 1 | |

| Провод вспомогательной дуги | -//- | 1 | |

| Газовые шланги | -//- | 1 | |

| 5,5 лет или 3 300 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| 6 года или 3 600 часов горения дуги | Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный прерыватель | 003139 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011093 | 1 | |

| Запасной комплект насоса | 229126 | 1 | |

| Провода резака | 228050/228051 | 1 | |

| Основной корпус резака | 220474 | 1 | |

| Узел отсечного клапана | -//- | 1 | |

| Вентилятор охлаждения 152 мм | 127039 | 1 | |

| Вентилятор охлаждения 254 мм | 027079 | 1 | |

| 6,5 лет или 3900 часов горения дуги | Повторить график замены, начиная с 6 месяцев/300 часов при зажженной дуге | ||

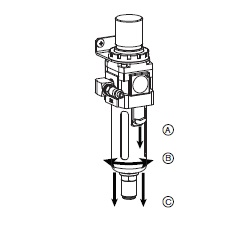

Замена фильтра системы охлаждающей жидкости

-

Убедиться в том, что охлаждающая жидкость слита, а затем отключить все питание системы.

-

Снять держатель.

-

Вынуть и удалить фильтрующий элемент

-

Установить новый фильтрующий элемент 027664.

-

Снова установить держатель.

-

Залить охлаждающую жидкость в систему источника тока.

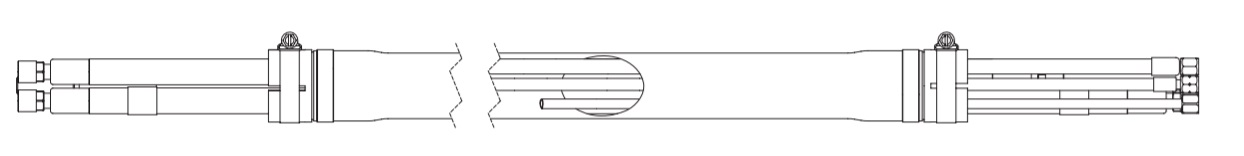

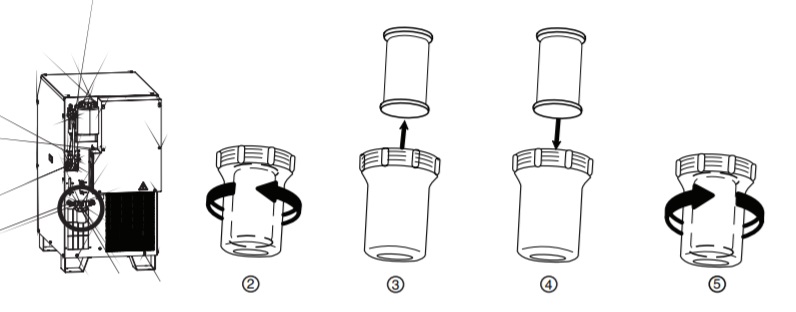

Замена фильтрующего элемента

|

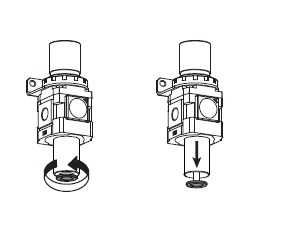

1. Отключите электропитание и подачу газа и снимите корпус фильтра, а также старый фильтровальный элемент: а) Потяните вниз и удерживайте черный выступ размыкания. б) Поверните корпус фильтра в любом направлении, чтобы разблокировать его. в) Для извлечения корпуса потяните его вниз. В верхней части корпуса установлено уплотнительное кольцо. Не выбрасывайте уплотнительное кольцо. Для замены уплотнительного кольца используйте деталь с номером 011105. |

|

|

2. Поверните пластиковый диск под фильтровальным элементом против часовой стрелки при мерно на четверть оборота и снимите старый фильтровальный элемент. Установите новый фильтровальный элемент 011093. |

|

|

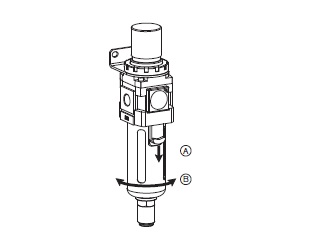

3. Установите корпус фильтра на место: а) Удерживая черный выступ, наденьте корпус фильтра на новый фильтровальный элемент. б) Поверните корпус фильтра, чтобы зафиксировать его на месте. |

|

Типичные отказы при резке

Вспомогательная дуга резака зажигается, но не переносится:

-

Отсутствует плотный контакт в месте соединения рабочего провода со столом для резки.

-

Неисправность системы (см. полную версию Тех. Документации).

-

Слишком большое расстояние между резаком и изделием.

Струя плазмы не прорезает заготовку по всей толщине, в верхней части заготовки наблюдается чрезмерное искрение:

-

Установлено слишком низкое значение тока (см. Технологическую карту резки).

-

Установлена слишком высокая скорость или высота резки (проверьте информацию в технологических картах резки).

-

Расходные детали резака изношены или выбраны неверно (см. Установка и проверка расходных деталей).

-

Выполняется резка слишком толстого металла.

С нижней стороны разреза образуется окалина:

-

Неверная скорость резки (проверьте информацию в технологических картах резки).

-

Установлено слишком низкое значение тока дуги (проверьте информацию в технологических картах резки).

-

Расходные детали резака изношены или выбраны неверно (см. Установка и проверка расходных деталей).

Угол среза не прямой:

-

Неправильное направление перемещения машины. Высококачественная сторона расположена справа по отношению к траектории поступательного движения резака.

-

Неправильно задано расстояние между резаком и изделием (проверьте информацию в технологических картах резки).

-

Неверная скорость резки (проверьте информацию в технологических картах резки).

-

Неверный ток дуги (проверьте информацию в технологических картах резки).

-

Расходные детали повреждены или изношены (см. Установка и проверка расходных деталей).

Короткий срок службы расходных деталей:

-

Значения тока дуги, дугового напряжения, скорости перемещения, задержки перемещения, скорости потока газа или исходной высоты резака установлены не в соответствии с указаниями технологической карты резки.

-

Попытки выполнять резку высокомагнитных металлических листов, таких как броневые листы с высоким содержанием никеля, приведут к сокращению срока службы расходных деталей. Сложно достичь длительного срока службы расходных деталей при резке намагниченных пластин или же листов, которые легко намагничиваются.

-

Начало или конец резки выполняются за пределами поверхности листа. Это отводит дугу в сторону, вследствие чего возможно повреждение сопла или защиты. Для достижения длительного срока службы расходных деталей резку следует начинать и заканчивать на поверхности пластины.

Рекомендации по продлению срока службы расходных материалов:

-

Соблюдайте регламент замены охлаждающей жидкости, т.к. со временем вязкость жидкости меняется, что создает дополнительную нагрузку на насос и фильтры и неправильную работу системы охлаждения.

-

Срок службы резиновых уплотнений расходных материалов значительно возрастет при использование силикона.

-

Соотношение стойкости расходных материалов:

Электрод / Сопло – 1 / 1

Электрод / Экран – 3 / 1

-

Не спешите менять экран, проведите тщательный визуальный осмотр перед утилизацией.

Регламентная замена узлов источника тока:

-

Фильтр охлаждающей жидкости – артикул 027005 (1 раз в 6 месяцев)

-

Раствор охл. жидкости 70/30 – артикул 028872 (1 раз в 6 месяцев)

-

Уплотнительное кольцо – артикул 044026 (1 раз в 6 месяцев)

-

Комплект быстрого отключения – артикул 128880 (1 раз в 6 месяцев)

-

Воздушный фильтр – артикул 011093 (1 раз в 6 месяцев)

-

Основной корпус резака – артикул 420087 (MP200) / 220474 (HSD130) (1 раз в 12 месяцев)

-

Шланг пакет – артикул согласно длине (1 раз в 12 месяцев)

-

Главный замыкатель – артикул 003249 (1 раз в 12 месяцев)

ПРАВОВАЯ ИНФОРМАЦИЯ:

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.