|

Толщина резки до 38 мм Толщина прожига до 25 мм Ток резки 30–130А Мощность 20 кВт |

|

Толщина резки до 64 мм Толщина прожига до 32 мм Ток резки 30–260А Мощность 50 кВт |

|

Толщина резки до 80 мм Толщина прожига до 45 мм Ток резки 30–400А Мощность 68 кВт |

Таблица выбора расходных материалов «Мастер-Рез»

для низкоуглеродистой стали

|

Режим |

|

|

|

|

|

|

|

|

Внешний |

Защитный |

Кожух |

Сопло |

Электрод |

Вихревое |

Трубка |

|

|

30А |

МР279253 |

МР279806 |

МР279246 |

МР279807 |

МР279808 |

МР279820 |

МР279660 |

|

50А |

МР279445 |

МР279446 |

МР279448 |

МР279447 |

|||

|

80А |

МР279811 |

МР279244 |

МР279812 |

МР279813 |

МР279821 |

||

|

130А |

МР279817 |

МР279818 |

МР279819 |

||||

|

200А |

МР279363 |

МР279239 |

МР279243 |

МР279646 |

МР279648 |

МР279647 |

|

|

260А |

МР279236 |

МР279240 |

МР279561 |

МР279565 |

МР279564 |

||

|

400А |

МР279364 |

МР279365 |

МР279368 |

МР279371 |

МР279369 |

МР279429 |

|

|

Косая резка |

|||||||

|

80А, |

МР279363 |

МР229258 |

МР279155 |

МР279194 |

МР279198 |

МР279821 |

МР279300 |

|

130А, косая |

МР279260 |

МР279354 |

МР279351 |

||||

|

200А, косая |

МР279342 |

МР279155 |

МР279341 |

МР279338 |

МР279647 |

||

|

260А, косая |

МР279259 |

МР279260 |

МР279458 |

МР279459 |

МР279564 |

МР279429 |

|

|

400А, косая |

МР279364 |

МР279365 |

МР279368 |

МР279371 |

МР279369 |

||

Таблица выбора расходных материалов «Мастер-Рез»

для нержавеющей стали

|

Режим |

|

|

|

|

|

|

|

|

Внешний |

Защитный |

Кожух |

Сопло |

Электрод |

Вихревое |

Трубка |

|

|

45А |

МР279253 |

МР279798 |

МР279245 |

МР279799 |

МР279692 |

МР279820 |

МР279660 |

|

80А |

МР279662 |

МР279663 |

МР279661 |

МР279821 |

|||

|

130А |

МР279802 |

МР279803 |

МР279693 |

||||

|

200А |

МР279363 |

МР279238 |

МР279242 |

МР279657 |

МР279658 |

||

|

260А |

МР279237 |

МР279594 |

МР279595 |

||||

|

400А |

МР279293 |

МР279288 |

МР279292 |

МР279291 |

МР279429 |

||

|

Косая резка |

|||||||

|

130А, косая |

МР279363 |

МР279262 |

МР279261 |

МР279344 |

МР279294 |

МР279821 |

МР279429 |

|

260А, косая |

МР279393 |

МР279595 |

|||||

|

400А, косая |

МР279293 |

МР279288 |

МР279292 |

МР279291 |

|||

Таблица выбора расходных материалов «Мастер-Рез»

для алюминия

|

Режим |

|

|

|

|

|

|

|

|

Внешний |

Защитный |

Кожух |

Сопло |

Электрод |

Вихревое |

Трубка |

|

|

45А |

МР279253 |

МР279798 |

МР279244 |

МР279799 |

МР279692 |

МР279820 |

МР279660 |

|

130А |

МР279802 |

МР279245 |

МР279803 |

МР279693 |

МР279821 |

||

|

200А |

МР279363 |

МР279238 |

МР279241 |

МР279654 |

МР279658 |

||

|

260А |

МР279237 |

МР279242 |

МР279594 |

МР279595 |

|||

|

400А |

МР279293 |

МР279288 |

МР279292 |

МР279291 |

МР279429 |

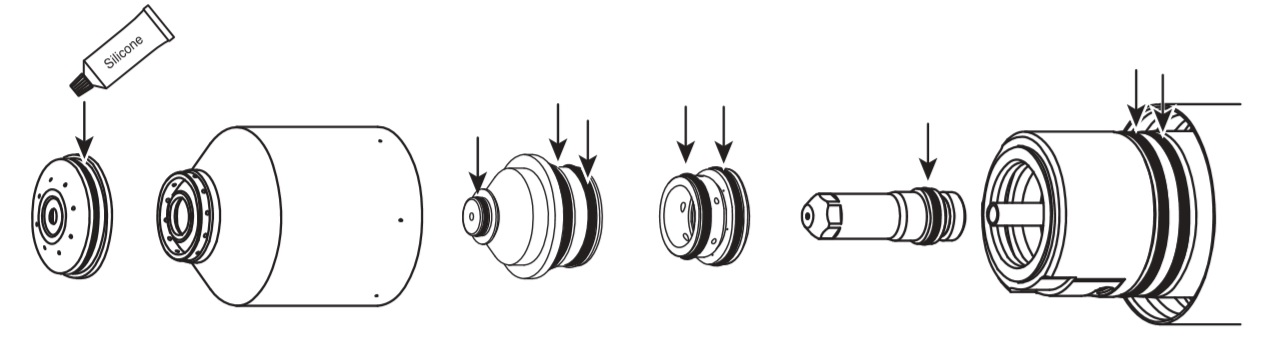

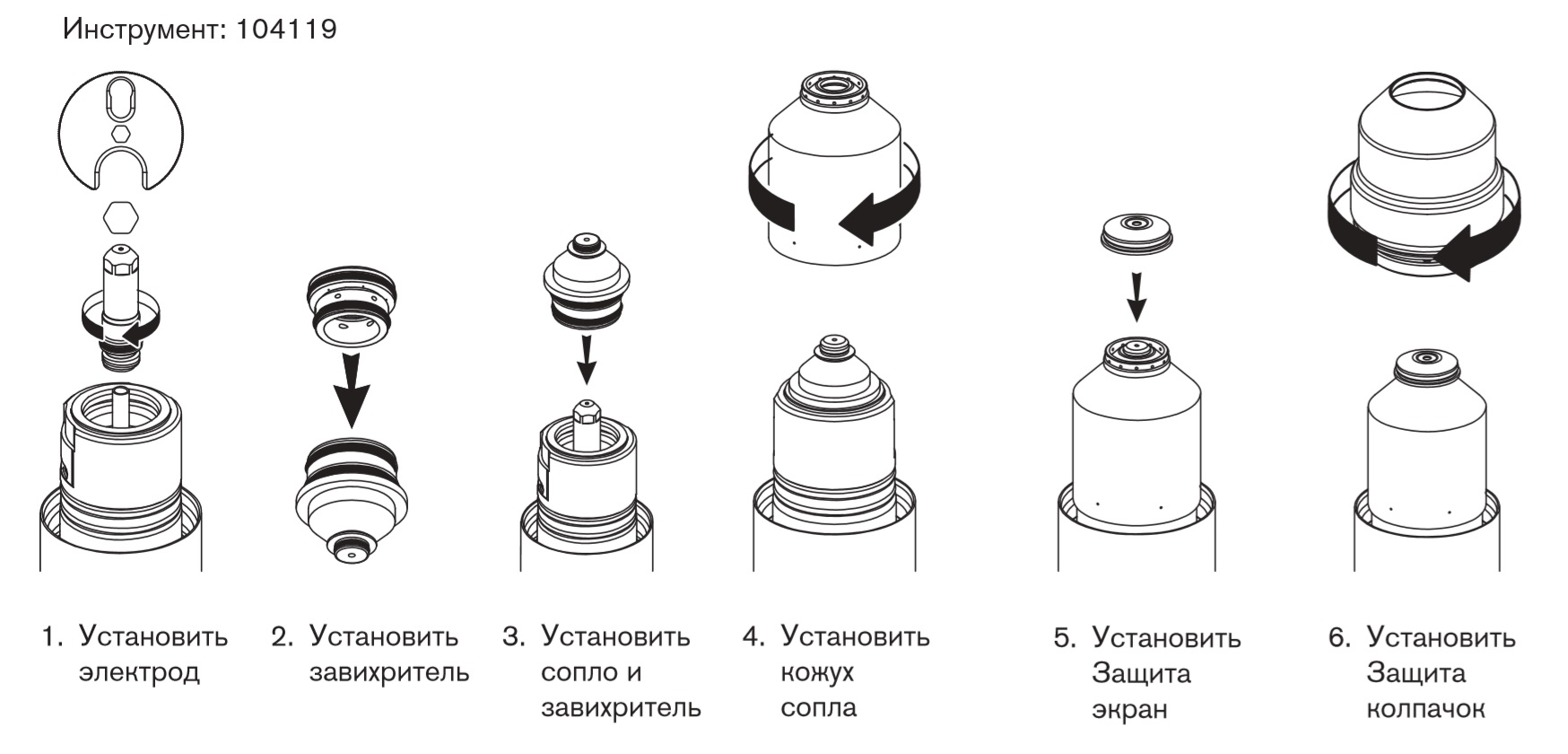

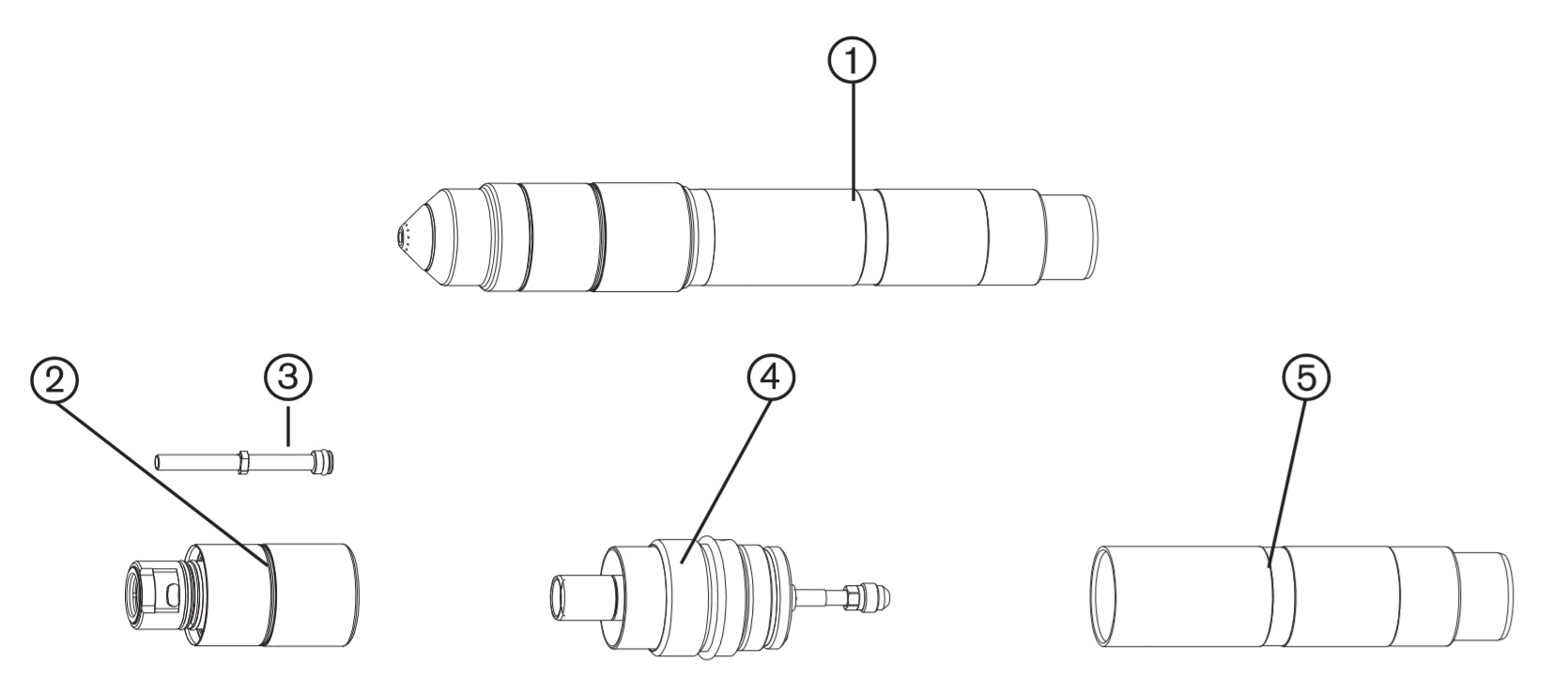

Установка расходных деталей

Не следует чрезмерно затягивать детали! Затягивать следует только до обеспечения плотной установки сопрягаемых деталей.

|

|

| Нанесите тонкий слой силиконовой смазки на каждое уплотнительное кольцо. Уплотнительное кольцо должно блестеть, однако, не должно быть излишков или скоплений смазки. |

Необходимо протереть внутренние и внешние поверхности резака чистой тканью или бумажным полотенцем. |

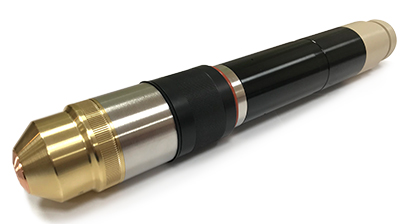

Техническое обслуживание резака Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

|

|

-

Некорректное техническое обслуживание резака ХПР может привести к неудовлетворительному качеству резки и преждевременному выходу из строя.

-

Резак производится с очень жесткими допусками, чтобы максимизировать качество резки. Резак не следует подвергать жестким воздействиям, которые могут привести к расстройству критически важных функций.

-

Когда резак не используется, его следует хранить в чистом месте во избежание загрязнений критически важных поверхностей и каналов.

Профилактическое техническое обслуживание резака 220706 Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

При каждой замене расходных материалов следует выполнять следующие действия:

|

|

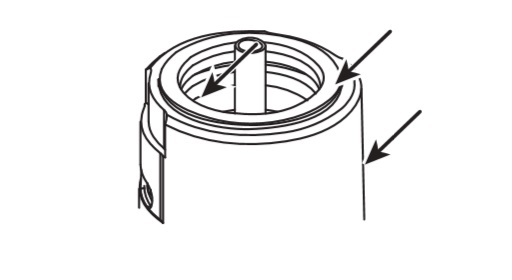

Техническое обслуживание блока быстрого отключения 220705 Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

Следующие действия следует выполнять при смене расходных материалов с интервалом в 5–10 раз:

|

|

Комплект для технического обслуживания 220706

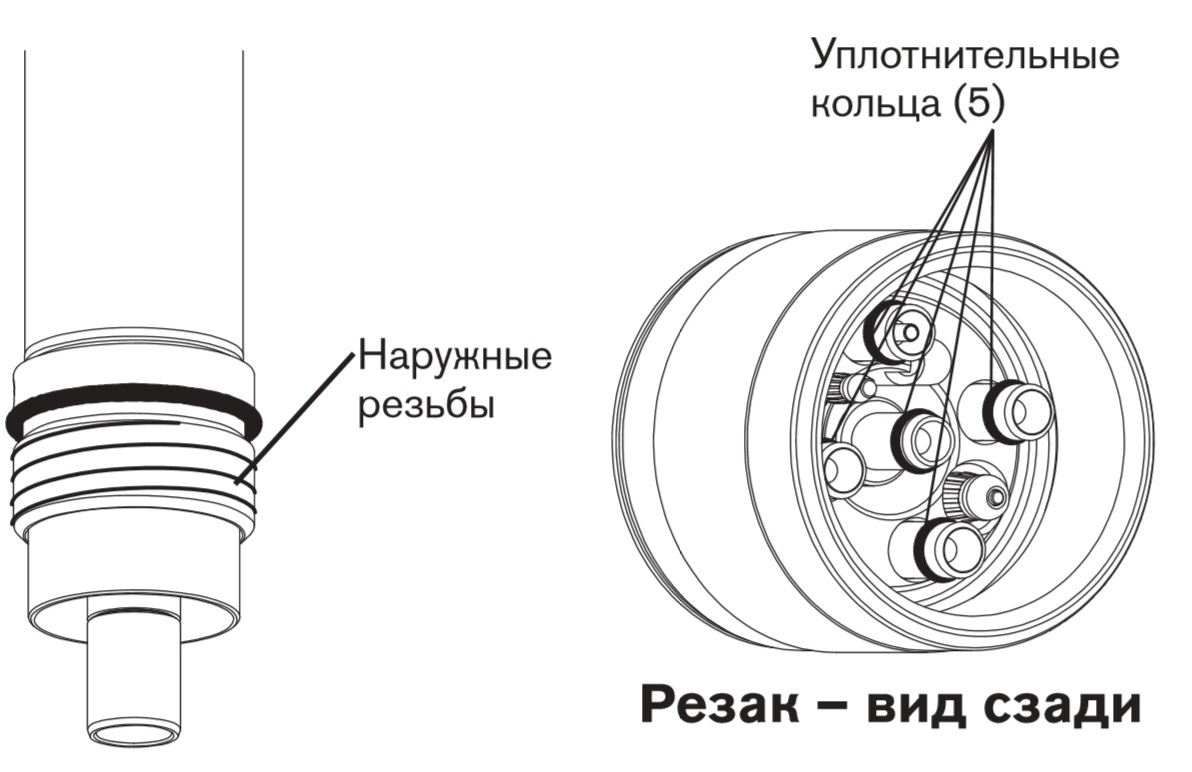

Даже при должном обслуживании уплотнительные кольца, расположенные в задней части резака, нужно будет периодически заменять.

Хипартэрм предоставляет комплект (128879) запасных деталей. Эти комплекты следует иметь в наличии и использовать в ходе выполнения профилактического технического обслуживания.

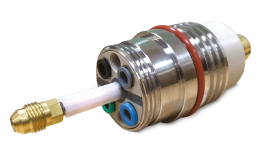

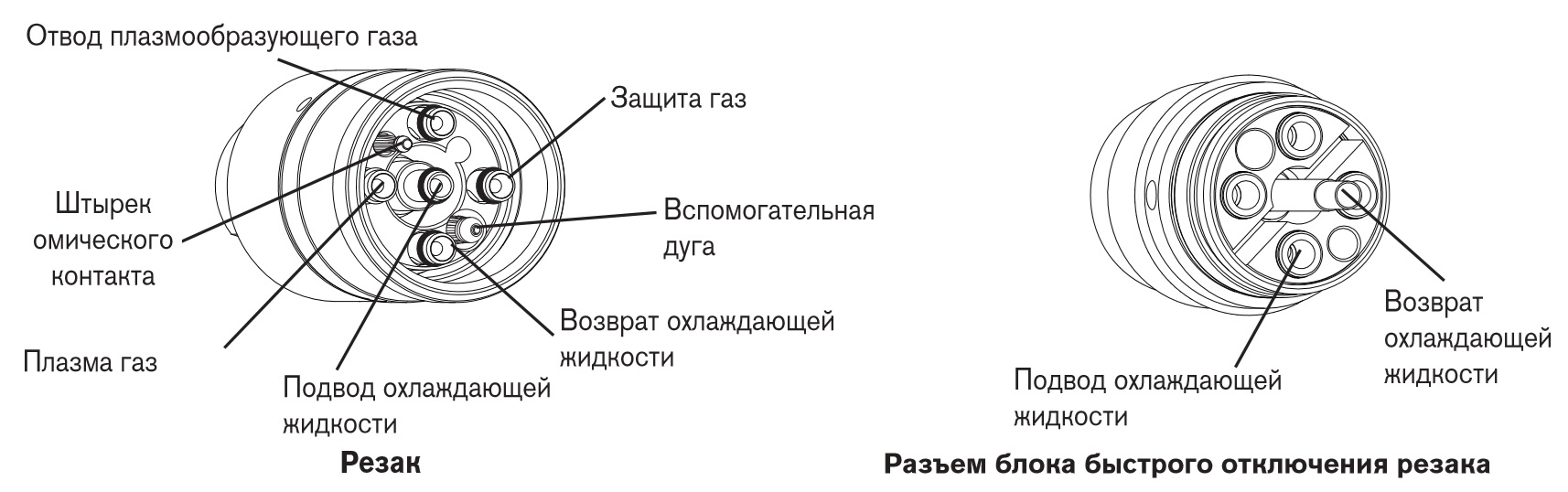

Соединения резака Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

Механизированные резаки ХПР

Прямой резак / Резак HyPerformance / Хипартэрм ХПР130ХД_ХПР260ХД_ХПР400ХД

|

|

|

Позиция |

Номер детали |

Описание |

Количество |

1 |

1 |

||

|

МР271479 Резак в сборе 260А ХПР (228521) |

1 |

||

|

МР271646 Резак в сборе 400А ХПР (228354) |

1 |

||

2 |

1 |

||

3 |

220340 (МР279660) |

МР279660 Трубка охлаждения 30-260А ХПР (220340) |

1 |

|

220571 (МР279429) |

МР279429 Трубка охлаждения ХПР (220571) |

1 |

|

4 |

1 |

||

5 |

1 |

Провода механизированного резака

|

Номер детали |

Длина |

|

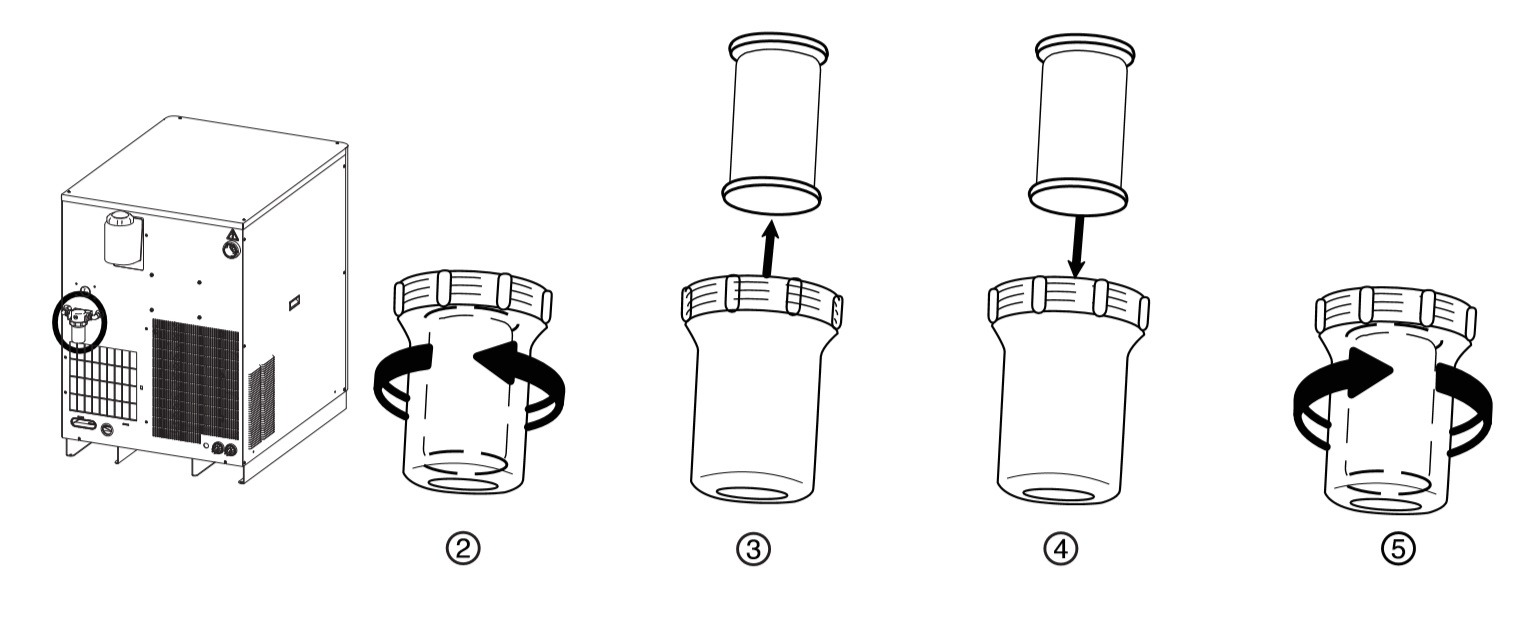

Замена фильтра системы охлаждающей жидкости Хипартэрм ХПР

-

ВЫКЛЮЧИТЬ подачу любого электропитания в систему.

-

Снять корпус.

-

Снять и утилизировать фильтровальный элемент.

-

Установить новый фильтровальный элемент 027664.

-

Повторно установить корпус.

-

Наполнить новой охлаждающей жидкостью.

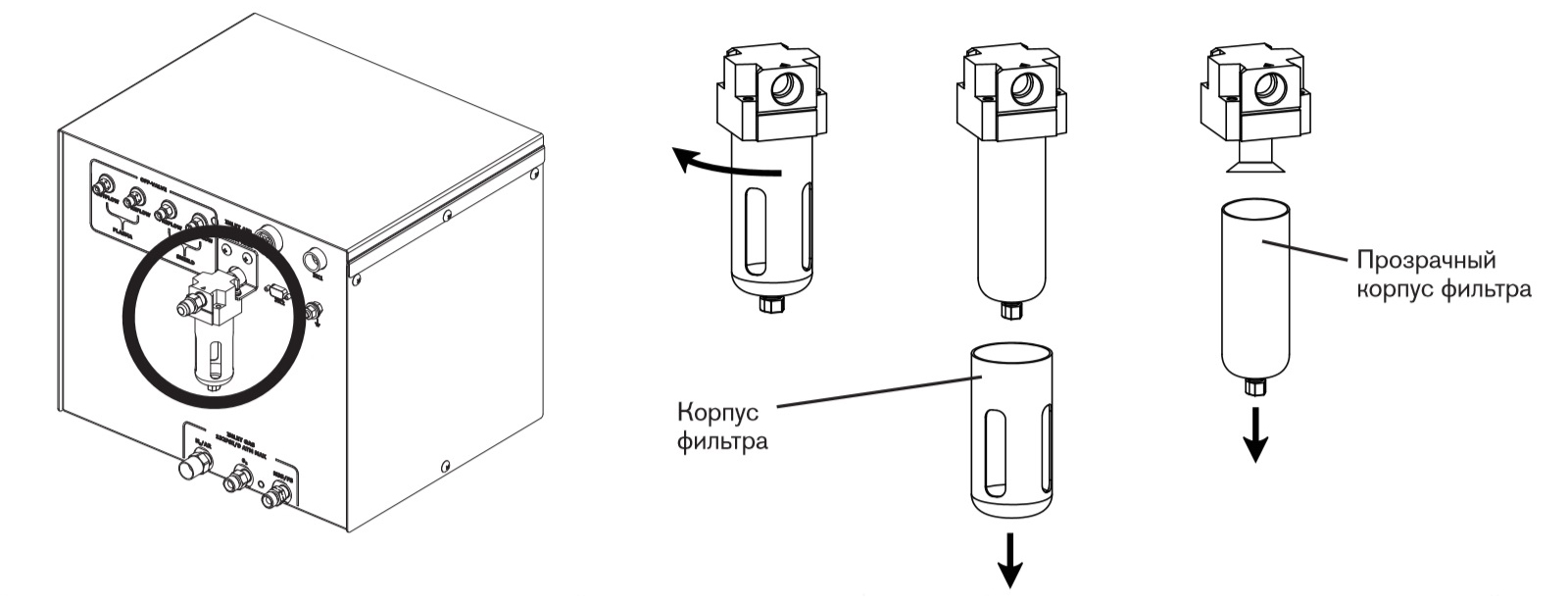

Замена элемента воздушного фильтра Хипартэрм ХПР

1. ВЫКЛЮЧИТЬ электропитание и отсоединить пневматический шланг от фильтра.

2. Снять корпус фильтра, выкручивая его против часовой стрелки до его высвобождения.

3. С силой потянуть вниз прозрачный корпус фильтра, чтобы снять его. Вокруг верхней части корпуса фильтра имеется уплотнительное кольцо. Нанести тонкий слой силиконовой смазки на уплотнительное кольцо для продления срока его службы. Уплотнительное кольцо должно блестеть, однако не должно быть излишков или скоплений смазки.

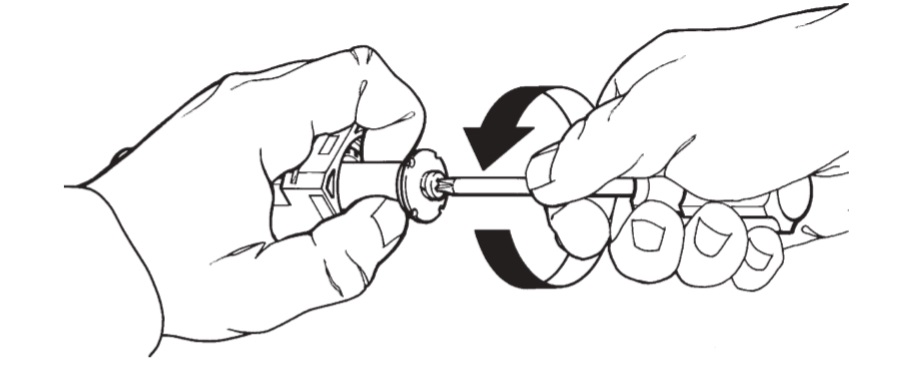

4. С помощью отвертки извлечь фильтровальный элемент из корпуса фильтра. Затем установить новый фильтровальный элемент.

Внимание: При выкручивании винта не следует допускать вращения фильтровального элемента.

5. Повторно установить прозрачный корпус фильтра и корпус фильтра.

График замены деталей для обслуживания

|

Время |

Компонент |

Номер детали |

Количество |

| 6 месяцев или 300 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| 1 год или 600 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 1,5 года или 900 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 2 года или 1 200 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 2,5 года или 1 500 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 3 года или 1 800 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Охлаждающий вентилятор 10" | 027079 | 1 | |

| Охлаждающий вентилятор 6" | 127039 | 1 | |

| 3,5 года или 2 100 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 4 года или 2 400 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Комплект электродвигателя насоса охлаждающей жидкости | 128385 | 1 | |

| 4,5 года или 2 700 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 5 года или 3 000 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Высоковольтный трансформатор | 129854 | 1 | |

| Распределительная плата | 041802 | 1 | |

| Дозировочная система | 078184 | 1 | |

| Кабель вспомогательной дуги | Нужной длины | 1 | |

| Газовые провода | Нужной длины | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 5,5 лет или 3 300 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 6 года или 3 600 часовгорения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Охлаждающий вентилятор 10" | 027079 | 1 | |

| Охлаждающий вентилятор 6" | 127039 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| 6,5 лет или 3900 часовгорения дуги |

Повторить график, начиная с 6 месяцев или 300 часов горения дуги | ||

Типичные отказы при резке

Вспомогательная дуга резака зажигается, но не переносится:

-

Отсутствует плотный контакт в месте соединения рабочего провода со столом для резки.

-

Неисправность системы (см. полную версию Тех. Документации).

-

Слишком большое расстояние между резаком и изделием.

Струя плазмы не прорезает заготовку по всей толщине, в верхней части заготовки наблюдается чрезмерное искрение:

-

Установлено слишком низкое значение тока (см. Технологическую карту резки).

-

Установлена слишком высокая скорость или высота резки (проверьте информацию в технологических картах резки).

-

Расходные детали резака изношены или выбраны неверно (см. Установка и проверка расходных деталей).

-

Выполняется резка слишком толстого металла.

С нижней стороны разреза образуется окалина:

-

Неверная скорость резки (проверьте информацию в технологических картах резки).

-

Установлено слишком низкое значение тока дуги (проверьте информацию в технологических картах резки).

-

Расходные детали резака изношены или выбраны неверно (см. Установка и проверка расходных деталей).

Угол среза не прямой:

-

Неправильное направление перемещения машины. Высококачественная сторона расположена справа по отношению к траектории поступательного движения резака.

-

Неправильно задано расстояние между резаком и изделием (проверьте информацию в технологических картах резки).

-

Неверная скорость резки (проверьте информацию в технологических картах резки).

-

Неверный ток дуги (проверьте информацию в технологических картах резки).

-

Расходные детали повреждены или изношены (см. Установка и проверка расходных деталей).

Короткий срок службы расходных деталей:

-

Значения тока дуги, дугового напряжения, скорости перемещения, задержки перемещения, скорости потока газа или исходной высоты резака установлены не в соответствии с указаниями технологической карты резки.

-

Попытки выполнять резку высокомагнитных металлических листов, таких как броневые листы с высоким содержанием никеля, приведут к сокращению срока службы расходных деталей. Сложно достичь длительного срока службы расходных деталей при резке намагниченных пластин или же листов, которые легко намагничиваются.

-

Начало или конец резки выполняются за пределами поверхности листа. Это отводит дугу в сторону, вследствие чего возможно повреждение сопла или защиты. Для достижения длительного срока службы расходных деталей резку следует начинать и заканчивать на поверхности пластины.

Максимизация срока службы расходных деталей

-

Резак ни в коем случае не должен зажигать дугу в воздухе.

-

Допустимо начинать резку на краю заготовки при условии, что дуга не зажигается в воздухе.

-

Для начала прожига следует использовать высоту прожига, которая в 1,5–2 раза превышает высоту резки.

-

При окончании каждой операции резки дуга должна все еще находиться на заготовке во избежание гашения дуги.

-

При резке небольших деталей, которые падают после вырезания из заготовки, следует убедиться в том, что дуга остается на краю заготовки для корректного плавного выключения.

При возникновении гашения дуги следует попытаться выполнить одно или несколько из перечисленных ниже действий:

-

Снизить скорость резки на последнем участке реза.

-

Остановить дугу до окончательного вырезания детали, чтобы дать ей возможность закончить вырезание во время плавного выключения.

-

Запрограммировать траекторию резака так, чтобы он выходил в область, предназначенную в лом, для выполнения плавного выключения.

Факторы, влияющие на качество резки

|

Угол среза

|

|

Окалина

Окалина низкой скорости образуется, когда скорость резки резака слишком низкая, в результате чего дуга уходит вперед. Окалина образуется в виде тяжелых пузырчатых отложений в нижней части среза, ее легко можно убрать. Для снижения количества образующейся окалины следует повысить скорость.

Окалина высокой скорости образуется при слишком высокой скорости резки, из-за которой дуга отстает. Такая окалина образуется в виде тонкой и узкой полоски металла, расположенной очень близко к срезу. Она закрепляется в нижней части среза, и ее сложно удалить. Чтобы снизить образование окалины при высоких скоростях следует выполнить указанные ниже действия:

-

Уменьшить скорость резки.

-

Снизить дуговое напряжение, чтобы уменьшить расстояние между резаком и изделием.

-

Повысить содержание O2 в защитном газе, чтобы расширить диапазон значений скорости резки без образования окалины.

Прямота поверхности резки

|

Обычно поверхность резки немного вогнута. Поверхность резки может стать более вогнутой или выгнутой. Для обеспечения приемлемой прямизны поверхности резки следует использовать правильную высоту резака. |

|

Поверхность резки становится очень вогнутой при слишком низком расстоянии между резаком и изделием. Следует увеличить дуговое напряжение, чтобы в свою очередь увеличить расстояние между резаком и изделием и выпрямить поверхность резки. |

|

Поверхность резки становится выгнутой, когда высота резки слишком велика или чрезмерно высок ток резки. Сначала следует уменьшить дуговое напряжение, а затем понизить ток резки. Если для данной толщины возможны различные значения тока резки, следует попробовать использовать расходные детали, предназначенные для более низкой силы тока. |

Способы повышения скорости резки

Чтобы повысить скорость резки, сократите расстояние между резаком и изделием. При этом увеличится отрицательный угол среза. При механизированной резке резак не должен соприкасаться с заготовкой в процессе прожига или резки.

Требования к газу

Значения давления подачи газа, не соответствующие техническим характеристикам, могут привести к неудовлетворительному качеству резки, низкому сроку службы расходных деталей и проблемам в эксплуатации.

Недостаточно высокая степень очистки газов или утечки в подающих шлангах или соединениях могут привести к нежелательным последствиям:

-

Снижение скорости резки.

-

Ухудшение качества резки.

-

Снижение максимальной толщины резки.

- Возможно сокращение срока службы деталей.

Рекомендуемые запасные детали

|

Номер детали |

Описание |

Количество |

|

129633 |

Зеленая лампа питания в сборе |

1 |

|

027634 |

Корпус фильтра |

1 |

|

027664 |

Фильтровальный элемент |

1 |

|

129792 |

Инвертор в сборе |

1 |

|

127039 |

Вентилятор 6 дюйм |

1 |

|

027079 |

Вентилятор 10 дюйм |

1 |

|

003149 |

Реле: вспомогательная дуга, 120 В перем. тока |

1 |

|

041837 |

Печатная плата: ввод-вывод |

1 |

|

003233 (003249) |

Замыкатель (380-600 В перем. тока) |

1 |

|

109004 |

Датчик тока: Xолловское напряжение 100 А, 4 В |

1 |

|

229238 |

Цепь запуска в сборе |

1 |

|

008551 |

Предохранитель: 7,5 А, 600 В |

2 |

|

041993 |

Контрольная печатная плата |

1 |

|

041802 |

Распределительная печатная плата |

1 |

|

229206 (228022) |

Переключатель потока в сборе |

1 |

|

006075 |

Обратный клапан: внутренняя трубная резьба 1/4 дюйм |

1 |

|

229229 |

Электромагнитный клапан в сборе |

1 |

|

228171 |

Насос в сборе с хомутом: 80 галлон/мин, 200 фунт/кв. дюйм |

1 |

|

228230 |

Электродвигатель с хомутом: 1/3 л.с., 240 В, 50–60 Гц |

1 |

|

041817 |

Высокочастотная крупномасштабная печатная плата системы зажигания дуги |

1 |

|

129854 |

Трансформатор |

1 |

|

041828 |

Контрольная печатная плата |

1 |

|

041897 |

Распределительная печатная плата |

1 |

|

041822 |

Печатная плата оправки клапана |

1 |

|

006109 |

Электромагнитный клапан |

2 |

|

005263 |

Датчик давления |

1 |

|

006136 |

Обмотка электромагнита |

1 |

|

006112 |

Запасная обмотка электромагнита |

1 |

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.