|

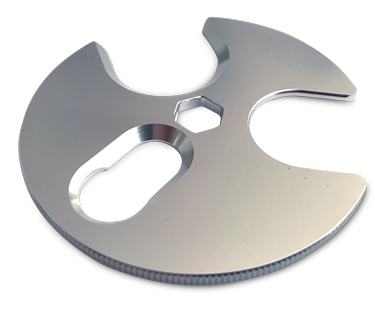

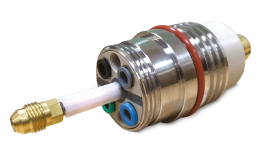

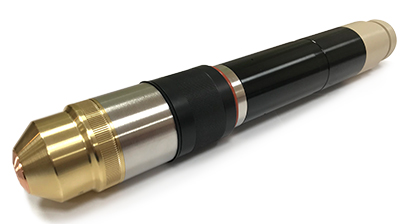

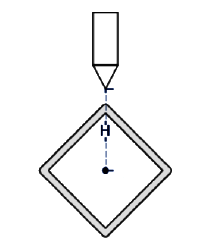

220706 Сменная головка плазматрона ХПР ХДСила тока: 30–800АПрименение: все режимы резки |

Сопутствующие детали Хипартэрм:

| Артикул | Наименование |

|

||||||

| 220705 | Ответная часть резака ХПР130/260/400/800XD | |||||||

| 220789 | Соединительная муфта 181 мм | |||||||

| 228291 | Провод резака 2м ХПР130/260/400/800XD | |||||||

| 228292 | Провод резака 3м ХПР130/260/400/800XD | |||||||

| 228293 | Провод резака 4,5м ХПР130/260/400/800XD | |||||||

| 228294 | Провод резака 6м ХПР130/260/400/800XD | |||||||

| 228295 | Провод резака 7,5м ХПР130/260/400/800XD | |||||||

| 228296 | Провод резака 10м ХПР130/260/400/800XD | |||||||

| 228297 | Провод резака 15м ХПР130/260/400/800XD | |||||||

| 228547 | Провод резака 20м ХПР130/260/400/800XD | |||||||

| 228354 | Резак в сборе 400А ХПР400XD | |||||||

| 228521 | Резак в сборе 260А ХПР260XD | |||||||

| 228520 | Резак в сборе 130А ХПР130XD | |||||||

| 104119 | Ключ для расходных материалов | |||||||

| 027055 | Силикон | |||||||

| 128879 | Комплект уплотнительных колец резака | |||||||

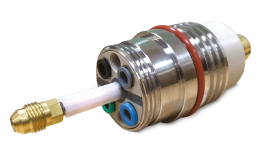

| 128880 | Комплект для ответной части резака | |||||||

| 228171 | Насос системы охлаждения ХПР260/400XD | |||||||

| 228170 | Насос системы охлаждения ХПР130XD | |||||||

| 027664 | Фильтр системы охлаждения | |||||||

| 011110 | Воздушный фильтр | |||||||

| 028872 | Охлаждающая жидкость Хипартэрм |

Техническое обслуживание резака Хипартэрм ХПР130ХД / ХПР260ХД ХПР400ХД

|

|

-

Некорректное техническое обслуживание резака ХПР может привести к неудовлетворительному качеству резки и преждевременному выходу из строя.

-

Резак производится с очень жесткими допусками, чтобы максимизировать качество резки. Резак не следует подвергать жестким воздействиям, которые могут привести к расстройству критически важных функций.

-

Когда резак не используется, его следует хранить в чистом месте во избежание загрязнений критически важных поверхностей и каналов.

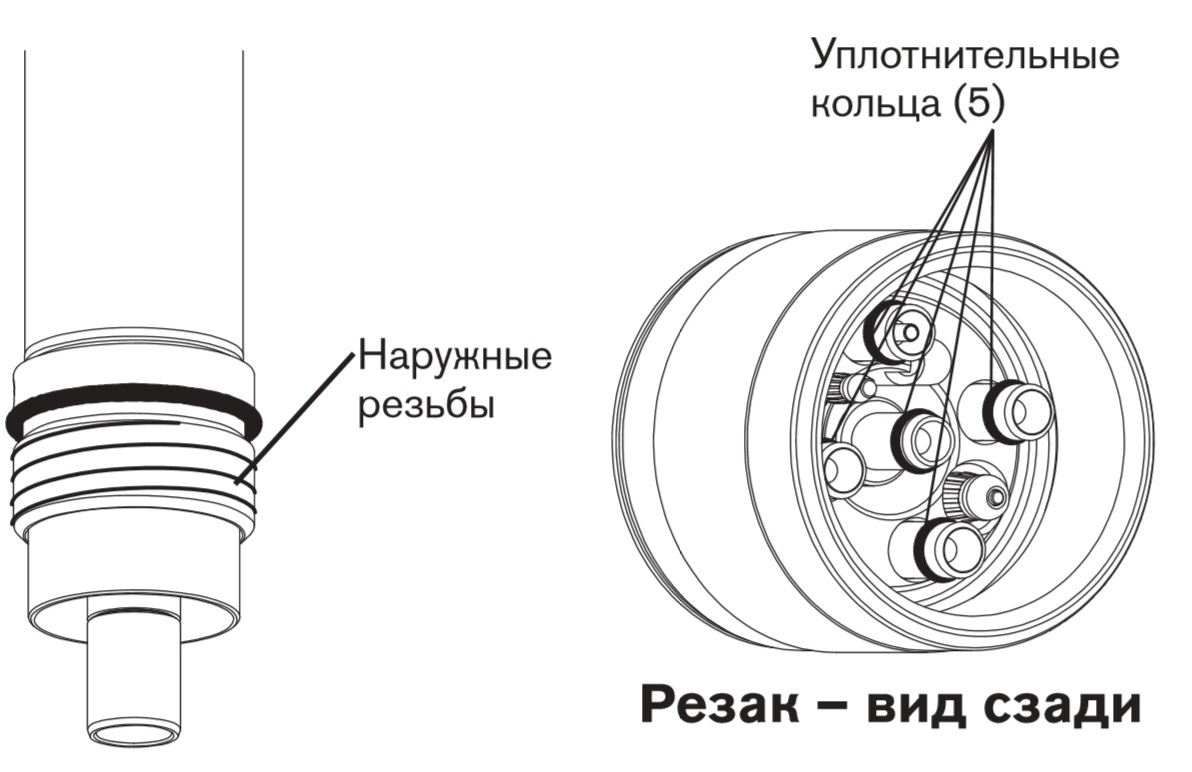

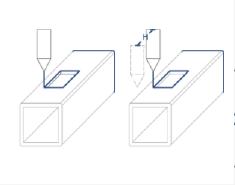

Профилактическое техническое обслуживание резака 220706 Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

При каждой замене расходных материалов следует выполнять следующие действия:

|

|

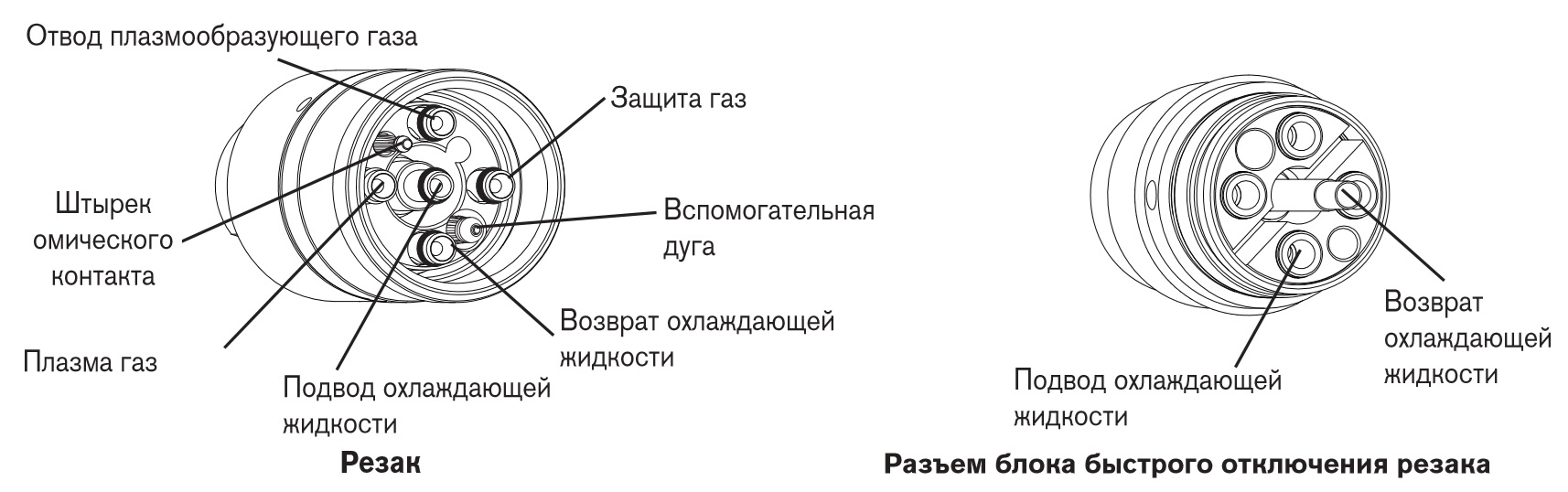

Техническое обслуживание блока быстрого отключения 220705 Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

Следующие действия следует выполнять при смене расходных материалов с интервалом в 5–10 раз:

|

|

Комплект для технического обслуживания 220706

Даже при должном обслуживании уплотнительные кольца, расположенные в задней части резака, нужно будет периодически заменять.

Хипартэрм предоставляет комплект (128879) запасных деталей. Эти комплекты следует иметь в наличии и использовать в ходе выполнения профилактического технического обслуживания.

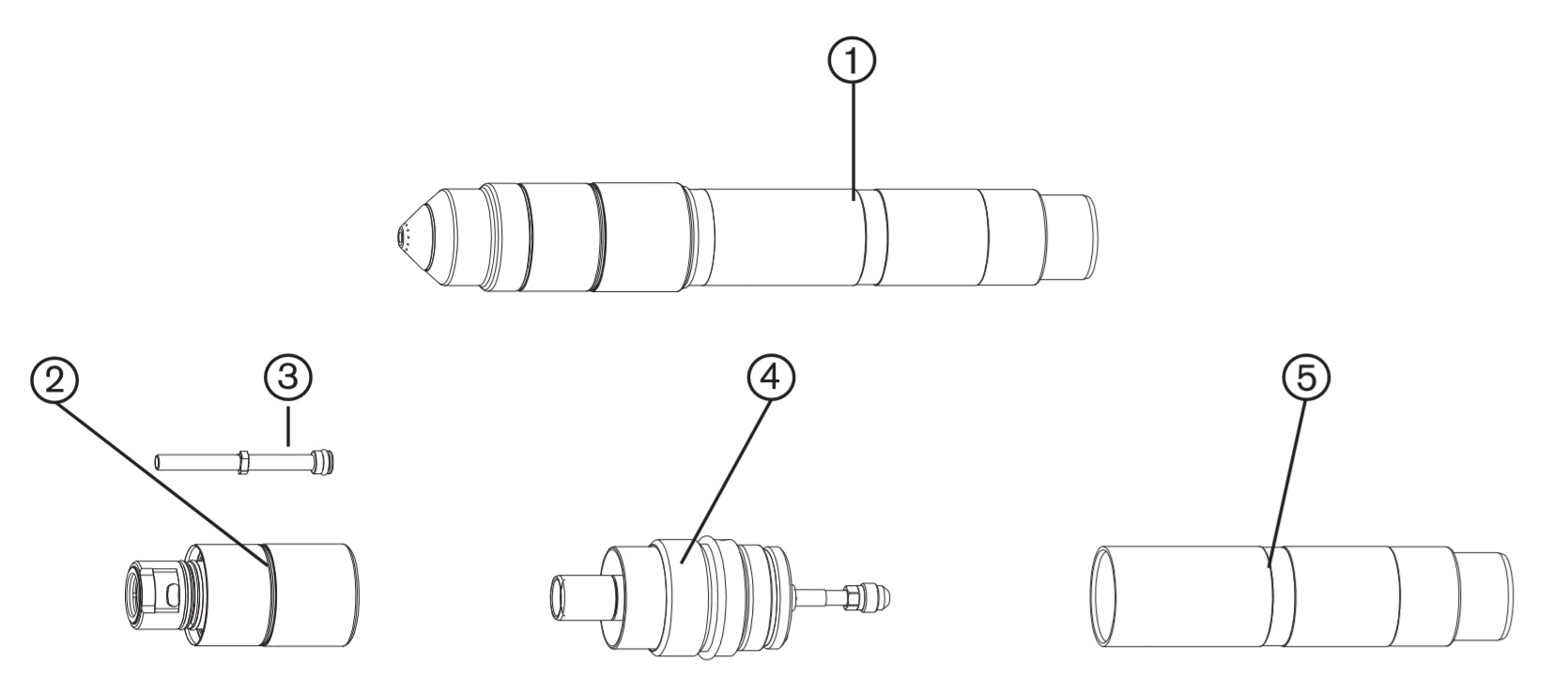

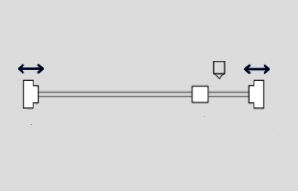

Соединения резака Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400ХД

Механизированные резаки ХПР

Прямой резак / Резак HyPerformance / Хипартэрм ХПР130ХД / ХПР260ХД / ХПР400Х

|

|

|

Позиция |

Номер детали |

Описание |

Количество |

|

1 |

228520 (МР271480) |

МР271480 Резак в сборе 130А ХПР(228520) |

1 |

|

228521 (МР271479) |

МР271479 Резак в сборе 260А ХПР (228521) |

1 |

|

|

228354 (МР271646) |

МР271646 Резак в сборе 400А ХПР (228354) |

1 |

|

|

2 |

220706 (МР279294) |

МР279294 Быстросъемная горелка ХПР (220706) |

1 |

|

3 |

220340 (МР279660) |

МР279660 Трубка охлаждения 30–260А ХПР (220340) |

1 |

|

220571 (МР279429) |

МР279429 Трубка охлаждения ХПР (220571) |

1 |

|

|

4 |

МР279295 Быстросъемное гнездо ХПР (220705) |

1 |

|

|

5 |

220789 (МР279211) |

МР279211 Соединительная муфта 181 мм ХПР (220789) |

1 |

Провода механизированного резака

|

Номер детали |

Длина |

|

|

228291 (МР271709) |

2 м |

|

|

228292 (МР271708) |

3 м |

|

|

228293 (МР271707) |

4,5 м |

|

|

228294 (МР271706) |

6 м |

|

|

228295 (МР271705) |

7,5 м |

|

|

228296 (МР271704) |

10 м |

|

|

228297 (МР271703) |

15 м |

|

|

228547 (МР271453) |

20 м |

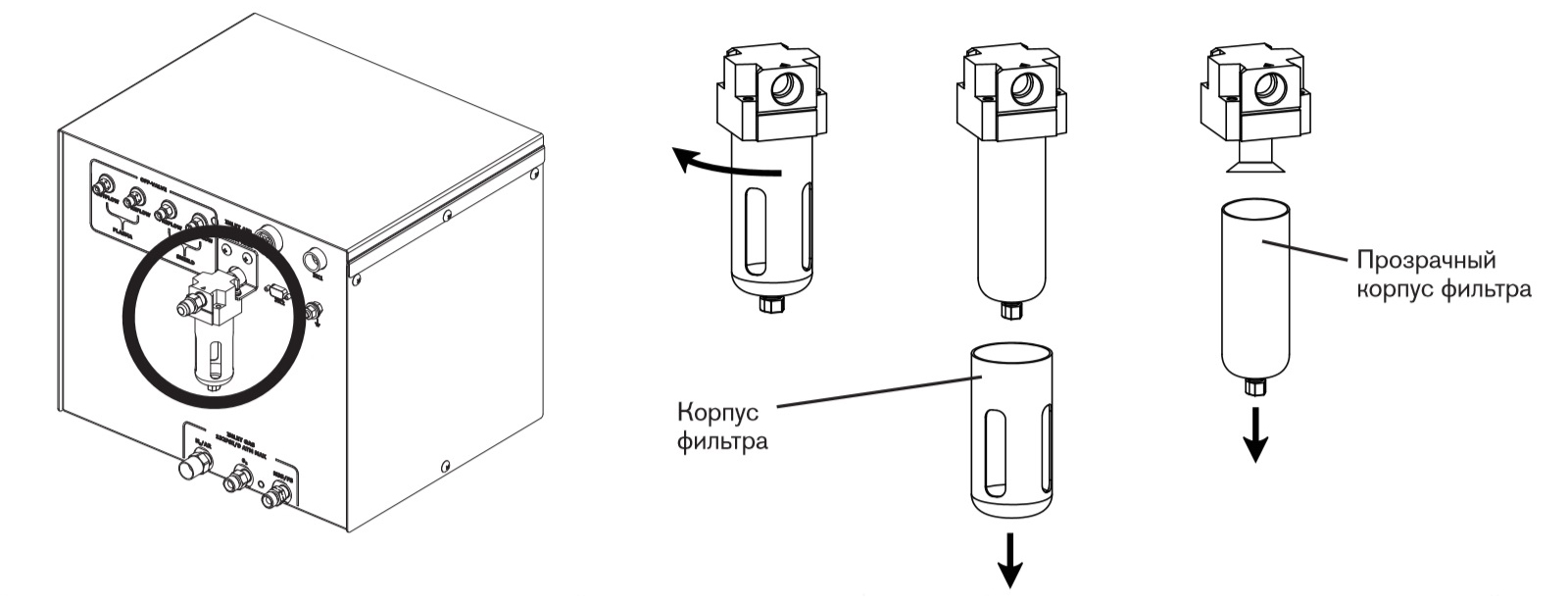

Замена фильтра системы охлаждающей жидкости Хипартэрм ХПР

-

ВЫКЛЮЧИТЬ подачу любого электропитания в систему.

-

Снять корпус.

-

Снять и утилизировать фильтровальный элемент.

-

Установить новый фильтровальный элемент 027664.

-

Повторно установить корпус.

-

Наполнить новой охлаждающей жидкостью.

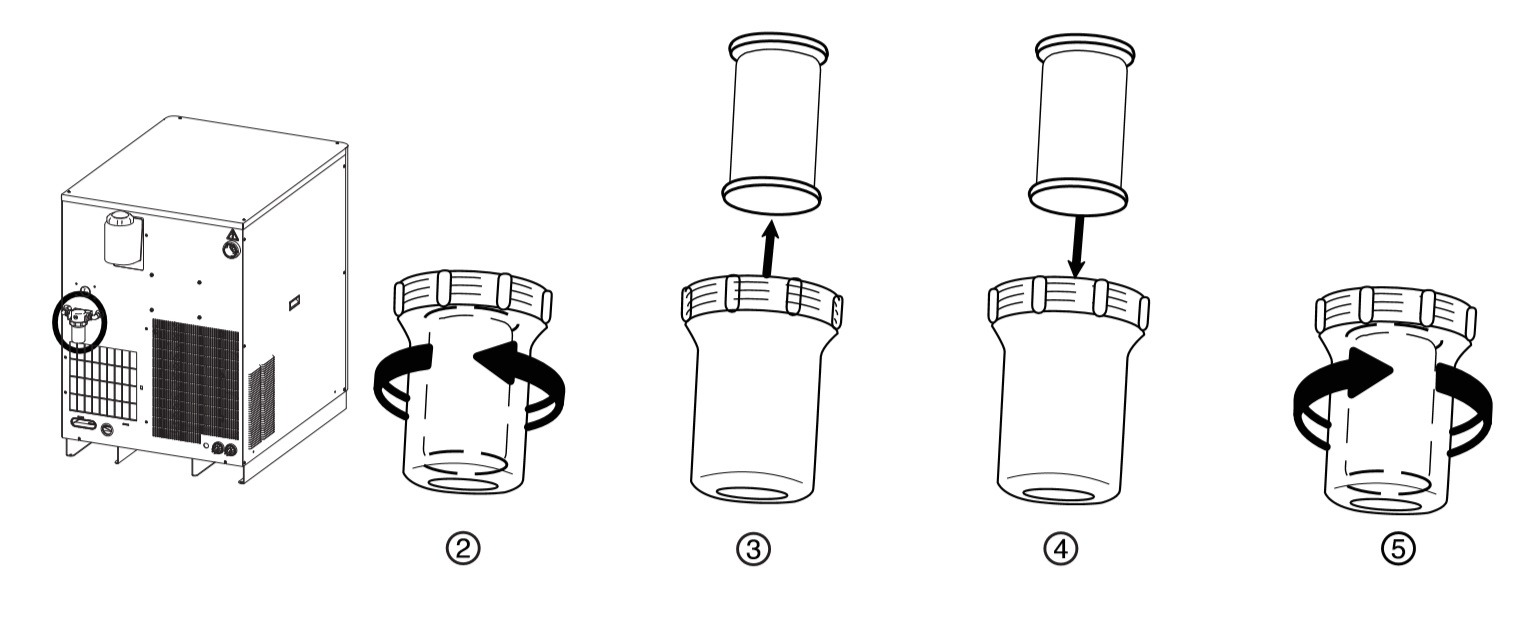

Замена элемента воздушного фильтра Хипартэрм ХПР

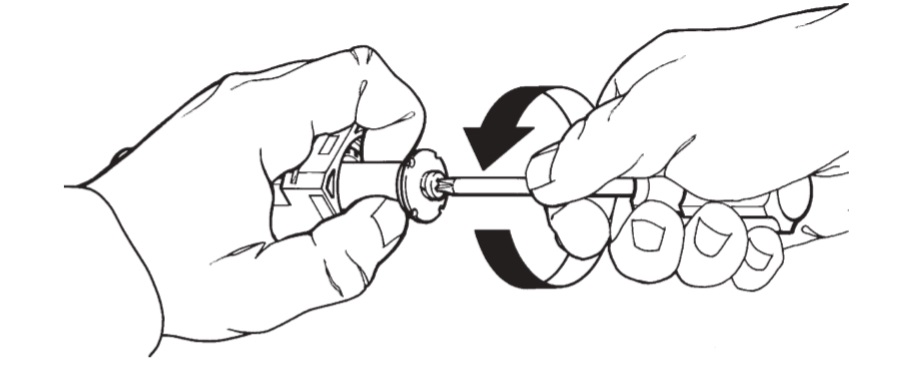

1. ВЫКЛЮЧИТЬ электропитание и отсоединить пневматический шланг от фильтра.

2. Снять корпус фильтра, выкручивая его против часовой стрелки до его высвобождения.

3. С силой потянуть вниз прозрачный корпус фильтра, чтобы снять его. Вокруг верхней части корпуса фильтра имеется уплотнительное кольцо. Нанести тонкий слой силиконовой смазки на уплотнительное кольцо для продления срока его службы. Уплотнительное кольцо должно блестеть, однако не должно быть излишков или скоплений смазки.

4. С помощью отвертки извлечь фильтровальный элемент из корпуса фильтра. Затем установить новый фильтровальный элемент.

Внимание: При выкручивании винта не следует допускать вращения фильтровального элемента.

5. Повторно установить прозрачный корпус фильтра и корпус фильтра.

График замены деталей для обслуживания

|

Время |

Компонент |

Номер детали |

Количество |

| 6 месяцев или 300 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| 1 год или 600 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 1,5 года или 900 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 2 года или 1 200 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 2,5 года или 1 500 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 3 года или 1 800 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Охлаждающий вентилятор 10" | 027079 | 1 | |

| Охлаждающий вентилятор 6" | 127039 | 1 | |

| 3,5 года или 2 100 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 4 года или 2 400 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Комплект электродвигателя насоса охлаждающей жидкости | 128385 | 1 | |

| 4,5 года или 2 700 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 5 лет или 3 000 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Высоковольтный трансформатор | 129854 | 1 | |

| Распределительная плата | 041802 | 1 | |

| Дозировочная система | 078184 | 1 | |

| Кабель вспомогательной дуги | Нужной длины | 1 | |

| Газовые провода | Нужной длины | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 5,5 лет или 3 300 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Комплект резака | 128879 | 1 | |

| Комплект быстрого отключения | 128880 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| 6 лет или 3 600 часов горения дуги |

Фильтровальный элемент охлаждающей жидкости | 027664 | 1 |

| Раствор охлаждающей жидкости 70/30 | 028872 | 4 | |

| Главный замыкатель, 380–600 В | 003249 | 1 | |

| Основной корпус резака | 220706 | 1 | |

| Реле вспомогательной дуги | 003149 | 1 | |

| Фильтровальный элемент воздушного фильтра | 011110 | 1 | |

| Охлаждающий вентилятор 10" | 027079 | 1 | |

| Охлаждающий вентилятор 6" | 127039 | 1 | |

| Провода резака | Нужной длины | 1 | |

| Комплект насоса охлаждающей жидкости ХПР130 / ХПР260 | 228171 (228170) | 1 | |

| 6,5 лет или 3900 часов горения дуги |

Повторить график, начиная с 6 месяцев или 300 часов горения дуги | ||

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и заре-

гистрированными ими товарными знаками.

Источники тока для плазменной резки LGK 200/300/400 IGBT

|

Данная серия источников тока комплектуется резаками Хипартэрм:

Компания «Мастер-Рез» предлагает готовые решения для модернизации машин плазменной и термической резки:

|

Технические характеристики: |

LGK-200GBT |

LGK-300IGBT |

LGK-400IGBT |

| Потребляемая мощность, макс. | 38,8 кВА | 70,1 кВА | 94,1 кВА |

| Максимальный ток резки | 200A | 300A | 400A |

| Рабочий цикл | 100% | 100% | 100% |

| Диапазон выбора тока резки | 40 — 200 А | 60 — 300А | 60 — 400А |

| Толщина качественного реза | 1 — 45 мм | 1 — 50 мм | 1 — 55 мм |

| Разделительный рез | 65 мм | 80 мм | 90 мм |

| Плазмообразующий газ | Воздух | Воздух | Воздух |

| Габаритный размер | 800 × 380 × 810 мм | 890 × 430 × 900 мм | 930 × 430 × 900 мм |

| Вес | 82 кг | 140 кг | 144 кг |

Источники тока для плазменной резки с воздушным охлаждением

LGK 63/100/120 IGBT (PMX65/105/125)

Технические характеристики: |

LGK-63IGBT |

LGK-100IGBT |

LGK-120IGBT |

|

Потребляемая мощность, макс. |

9,5 кВА |

17,8 кВА |

22,4 кВА |

|

Максимальный ток резки |

63A |

100A |

120A |

|

Рабочий цикл |

60% |

100% |

100% |

|

Диапазон выбора тока резки |

30 — 63 А |

30 — 100А |

30 — 120А |

|

Толщина качественного реза |

0,3 — 12 мм |

0,3 — 22 мм |

0,3 — 25 мм |

|

Разделительный рез |

25 мм |

40 мм |

45 мм |

|

Плазмообразующий газ |

Воздух |

Воздух |

Воздух |

|

Габаритный размер |

585 × 280 × 485 мм |

695 × 320 × 580 мм |

695 × 320 × 580 мм |

|

Вес |

26 кг |

51 кг |

52 кг |

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.

|

|

Реализованные проекты |

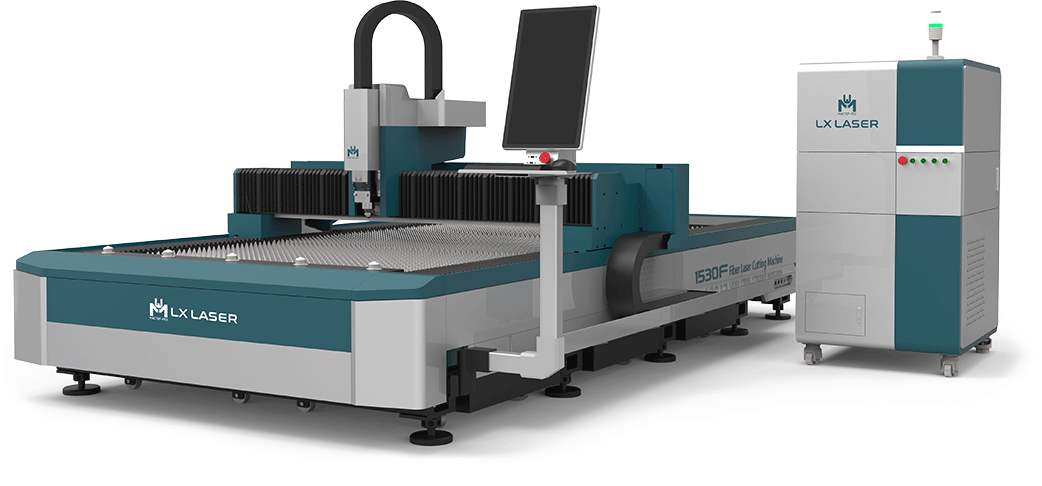

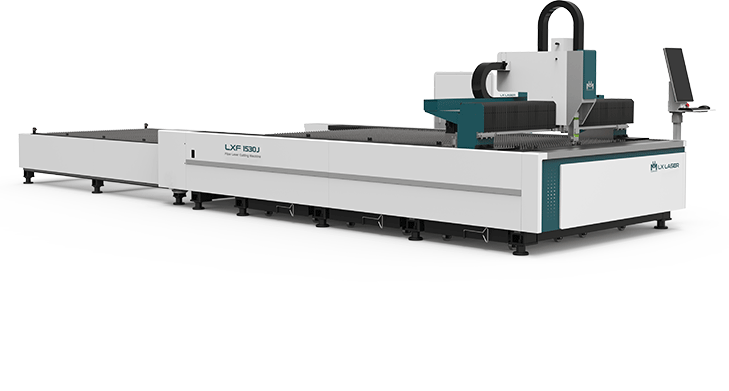

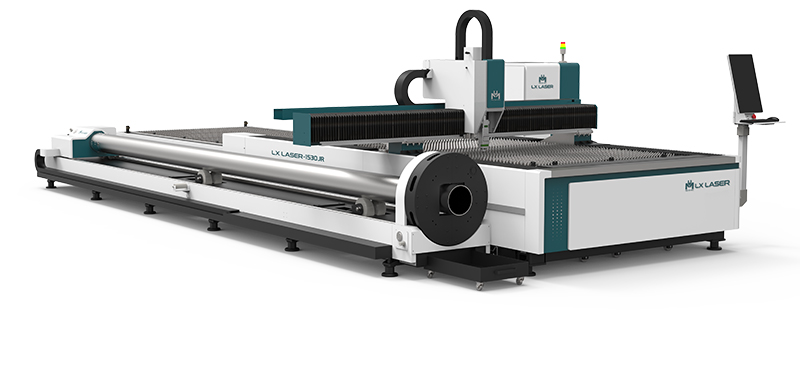

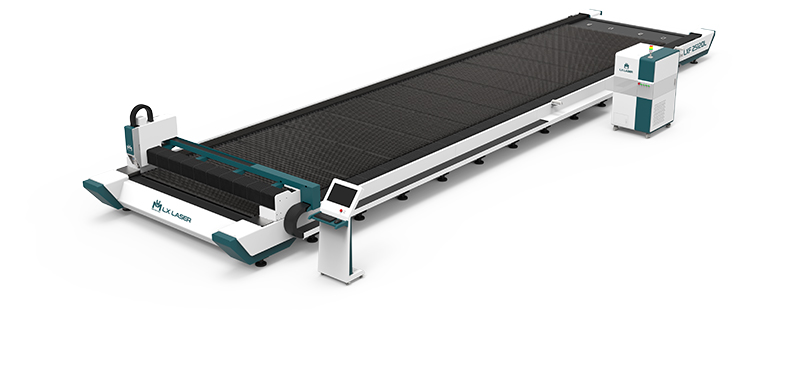

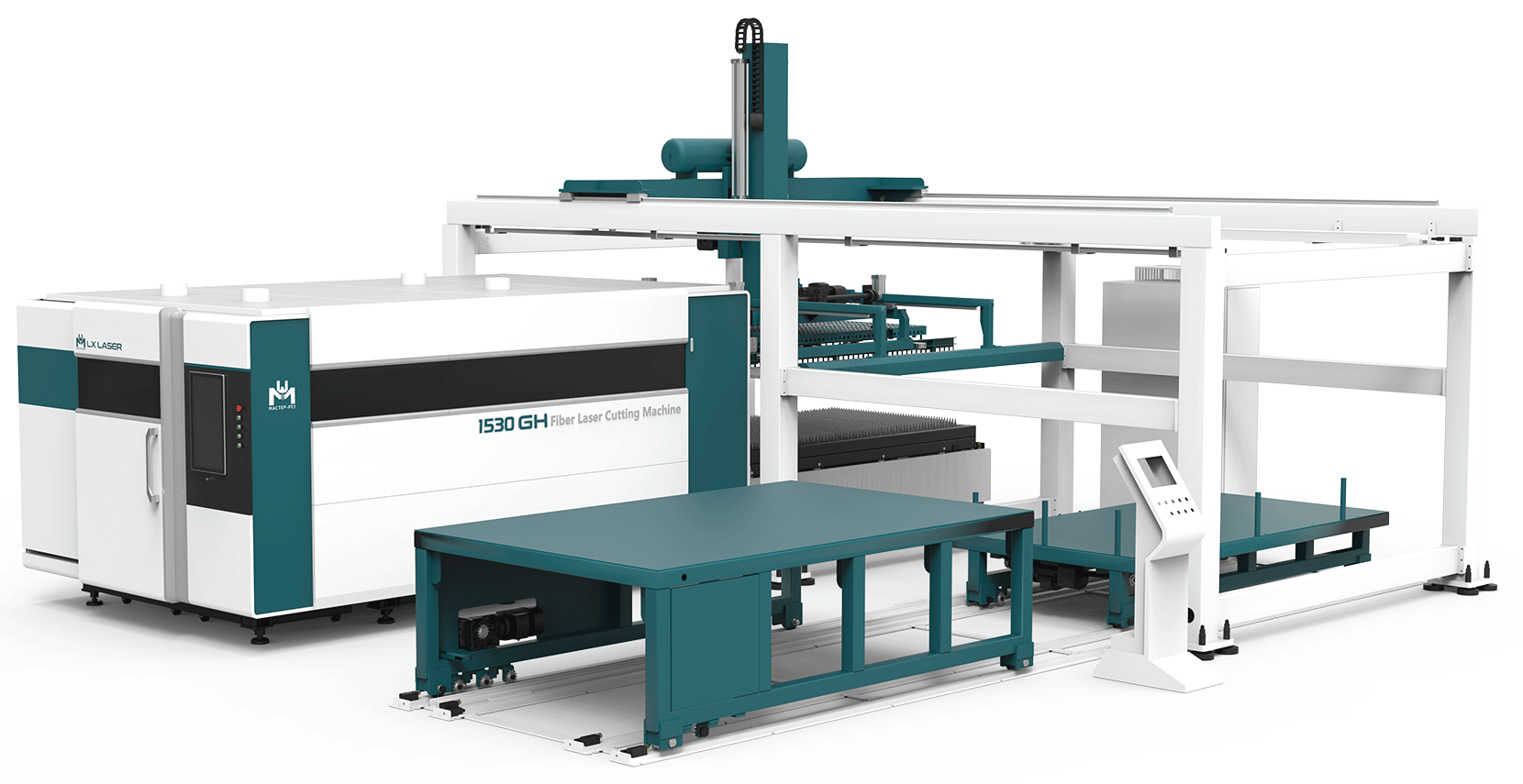

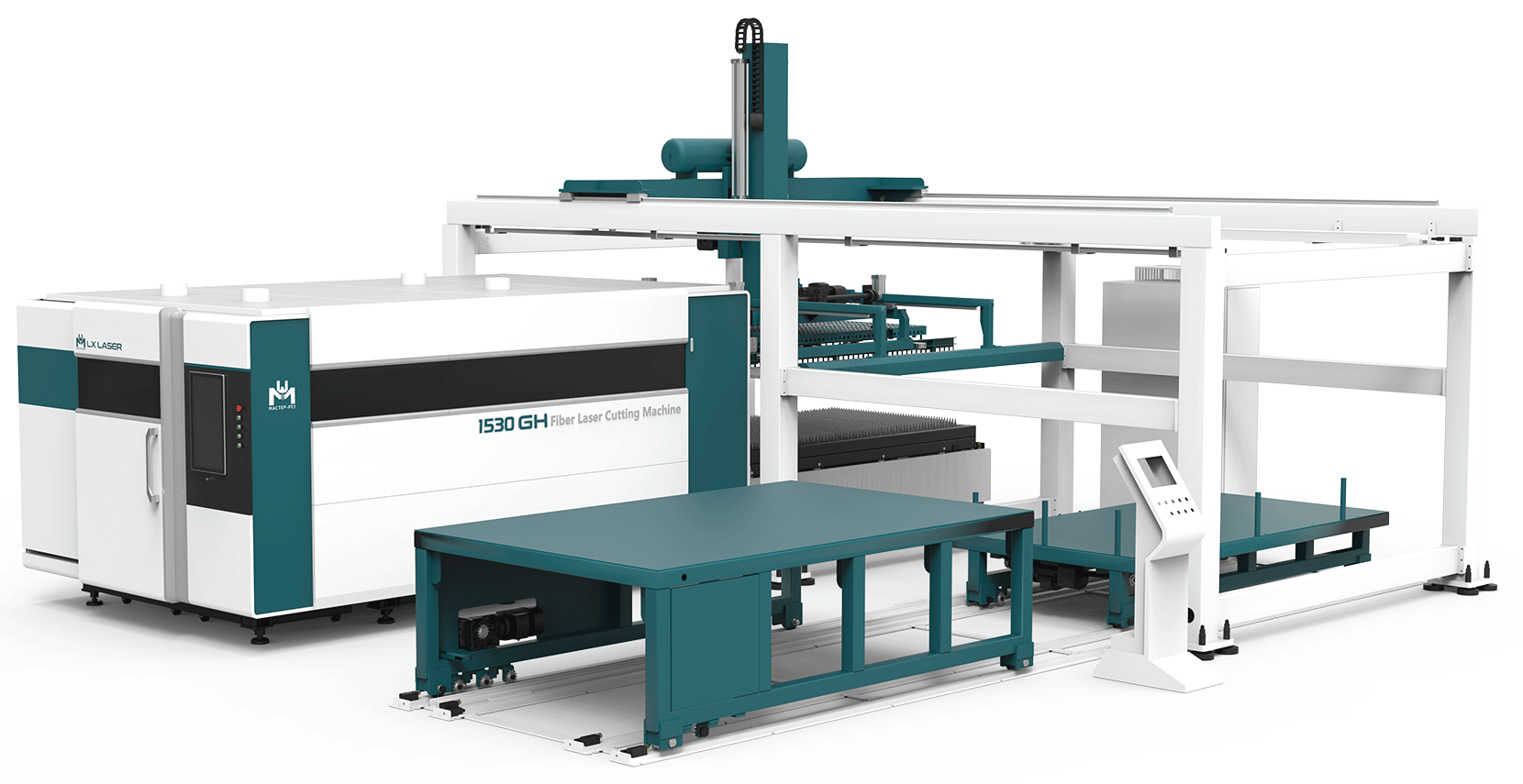

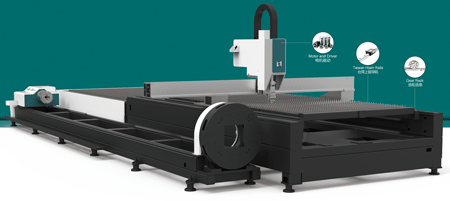

Компания «LX Laser» - крупнейший производитель лазерных станков и разработчик интеллектуального оборудования в Северном Китае и является ведущим брендом в области инноваций и модернизации оборудования в мировой лазерной индустрии.

С момента основания компании в 2004 году и по сей день компания «LX Laser» руководствуется принципом «качество прежде всего», что позволило создать систему выпуска высокотехнологичной продукции, а также организовать службу клиентского сервиса, сотрудники которой досконально знают продукцию и готовы в кратчайшие сроки изучить проблемы и потребности клиента. Серьезное отношение компании к каждой детали в процессе производства гарантирует максимальную производительность и надежность каждого выпускаемого станка, что обеспечивает бесперебойную работу станков «LX Laser» в более чем 150 странах по всему миру.

Компания «Мастер Рез» является авторизированным партнером завода «LX Laser» на территории Российской федерации, который оказывает комплексное сопровождение проектов: продажи, монтаж, обучение, гарантийное и постгарантийное обслуживание, поставка расходным материалов и ремонтных частей.

![]()

Модельный ряд комплексов лазерного раскроя «LX Laser»

Серия LXF |

Серия LXF – J |

|

|

|

Серия LXF - GH |

Серия LXF - JR |

|

|

|

Серия LXF - L |

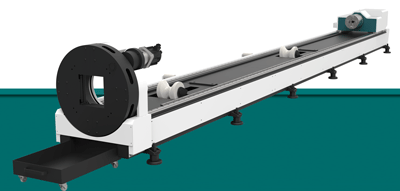

Серия LXF – Tube |

|

|

|

Серия LXF - TC |

Серия LXF - S |

|

|

|

Автоматизация комплексов лазерного раскроя «LX Laser»

Модуль автоматической размотки рулонов с последующим раскроем металла

Модуль автоматической загрузки листового металла

Модуль автоматической загрузки трубных заготовок

Общее описание оборудования

Комплектующие

|

Сервопривод и привод YASKAWA Сервопривод YASKAWA имеет ряд преимуществ перед остальными приводами:

|

|

Резонатор Лазерный излучатель — это важнейшая часть оптической системы. От излучателя зависит мощность, производительность оборудования, а так же длительность бесперебойной работы. |

|

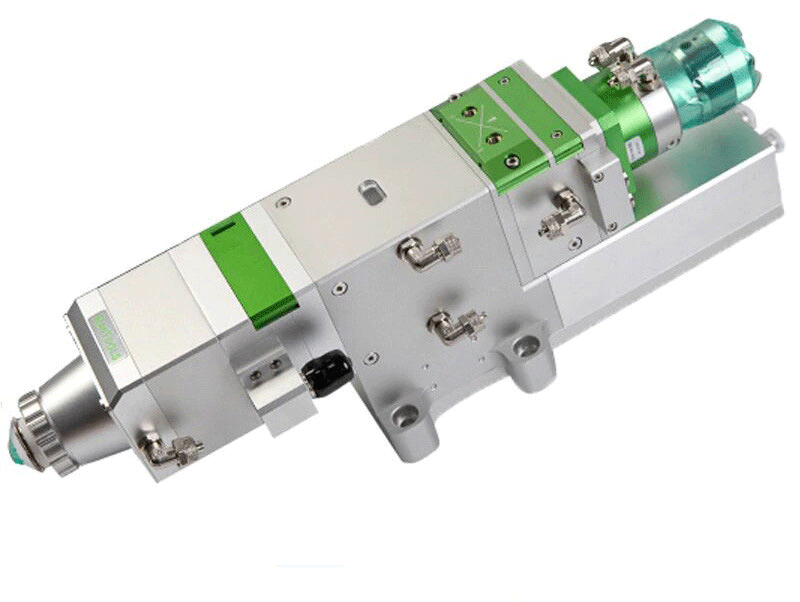

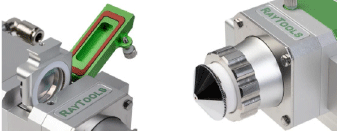

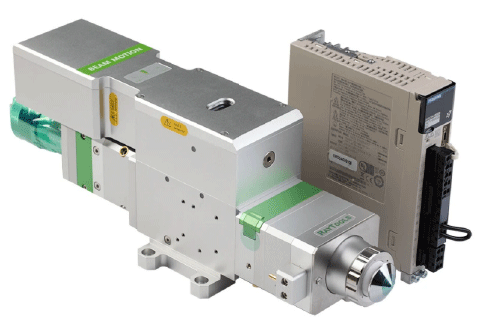

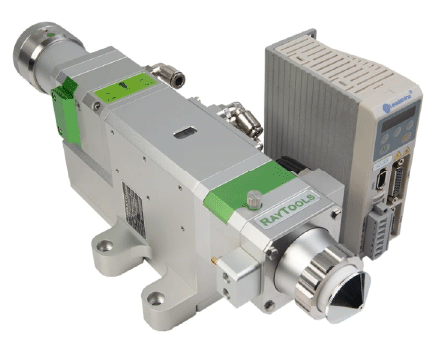

Лазерная режущая головка RAYTOOLS Серия лазерных головок производства компании RAYTOOLS предназначены для промышленных волоконных лазеров средней и высокой мощности. Обновленная версия обладает пыленепроницаемым корпусом и улучшенным интерфейсом. Использование регулировок оптики и наличие цифрового датчика высоты позволяет эффективнее производить резку, а встроенная система охлаждения обеспечивает стабильную работу лазерной головки. |

|

Система охлаждения S&A Станок укомплектован мощным водяным чиллером с замкнутой системой водоциркуляции. Данная профессиональная система обеспечивает охлаждение лазерного источника и лазерной головы с автоматическим поддержанием температуры в заданном эксплуатационном диапазоне. |

|

|||

| JAPAN Yaskawa Servo Motor | MOTOVARIO Reducer | Precision YYC Gear | Taiwan Hiwin Rails |

|

|||

| Bochu Controller | Beckoff Controller | CE Standard Protective Class | PAD Design Screen |

|

|||

| Schneider Electric | S&A Water Chiller | Air Cleaner | Air Compressor |

Этапы сборки станка и контроль качества.

Основные узлы станка

|

|

|

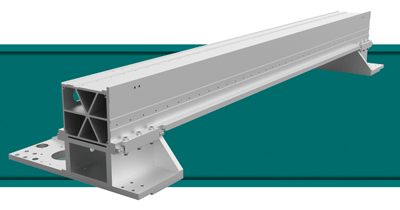

Портал из дюралюминия Портал изготовлен в соответствии с аэрокосмическими стандартами методом экструзии под давлением 4300 тонн. После обработки методом искусственного старения его прочность может превышать показатели сплава 6061 T6, что является самой высокой прочностью среди всех порталов. Авиационный алюминий имеет множество преимуществ, таких как хорошая ударная прочность, малый вес, коррозионная стойкость.

|

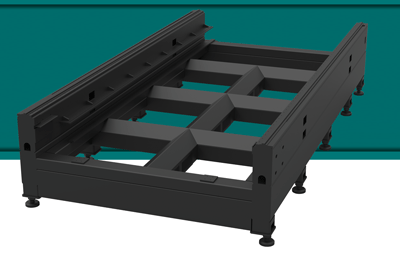

Сварная стальная станина Процесс быстрого отжига, высокая прочность, сопротивление деформации. Все несущие узлы, сварены из толстостенной стали, что обеспечивает высокую жесткость конструкции. Внутри станины расположены ребра жесткости для увеличения сопротивления кручению и растяжению, тем самым защищая станину от деформации. |

|

|

|

Вытяжной стол с раздельными секциями Полное дымоудаление. Каждая секция имеет канал дымоотвода. Отвод продуктов горения обеспечивает осевой вентилятор. Система вытяжки автоматически определяет в какой зоне происходит резка. |

Прецизионные перемещения «LX Laser» оснащен зубчатыми рейками ATLANTA производства Германии, Японскими сервоприводами и двигателями YASKAWA, линейными направляющими HIWIN производства Тайвань. Точность позиционирования инструмента достигает 0.02 мм., а ускорение перемещений 1.5G. Рабочий ресурс механических узлов более 15 лет. |

|

|

|

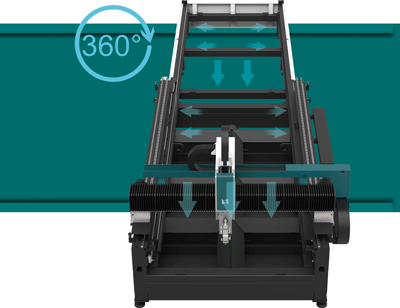

Сменные столы Механизм смены столов представляет из себя платформу, перемещающуюся вверх и вниз. Отдельный преобразователь отвечает за управление двигателем смены столов. Смена столов происходит за 15 секунд. |

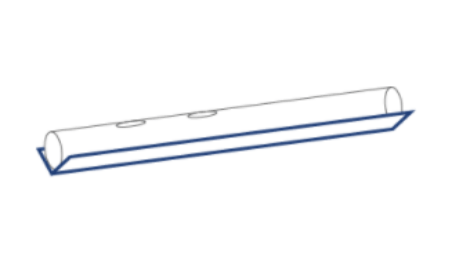

Поворотная ось для резки труб Длина труб: 3000 … 12000 мм. Диаметр труб: 20 … 450 мм. Патрон: два патрона с пневматическим зажимом. |

Основные узлы модуля раскроя трубных заготовок

Системы управления и программное обеспечение

Система управления (контроллер) FSCUT2000S

|

Система управления лазерной резкой FSCUT2000S — это полнофункциональная система управления с открытым контуром регулирования, специально разработанная для промышленных задач по раскрою листового металла. Простая установка и настройка, высокая производительность и полностью интегрированные режимы резки — всё это обновленная версия FSCUT2000S. |

Технические характеристики

| Модель системы ЧПУ | FSCUT2000S |

| Контроллер перемещений | BMC2104 |

| Плата входов/выходов | BCL3766 |

| Управление двигателем | Оси X/Y1/Y2/W импульсное управление, максимальная частота 3Мгц |

| Оси X/Y1/Y2 поддерживают энкодеры обратной связи, максимальная частота обработки сигналов 10 МГц | |

| Ось W может быть назначена как поворотная ось, или использоваться в системах с автоматической фокусировкой линз. | |

| Фиксированные входные сигналы | 8 входов ограничения перемещения: Положительный и отрицательный перебег осей X/Y1/Y2/W |

| 4 входа состояния осей: X / Y1 / Y2 / W | |

| Входные сигналы общего назначения | 15 входов: по умолчанию управляются низким уровнем, поддерживают NOи NC состояние. IN3~IN15 могут управлять как низким так и высоким уровнем. |

| Программное обеспечение | CypCut Laser Cutting Control Software |

| Тип интерфейса | Шина PCIE, X16, 250MB/S |

| Источник питания | 24В DC/2A |

| Рабочие условия | Температура: 0—55 ℃ |

| Влажность: 5%—95% (без образования конденсата) | |

| Фиксированные выходные сигналы | 2 аналоговых выхода: 0~10В,50мA |

| 1 ШИМ с уровнем напряжения на выбор 5V/24V, точность 50КГц (0.1%) | |

| Выходные сигналы общего назначения | 8 релейных выходов, максимальная нагрузка 250В AC/5A, 30В DC/5A |

| 12 тиристорных выходов, DC 24В/500мА |

Технологии резки:

-

Поддержка 5 ступеней прожига, сегментных и ступенчатых режимов прожига.

-

Поддержка связи с ведущими брендами лазерных источников на рынке.

-

Поддержка базовых режимов резки: перемещение по круговой траектории, компенсация ширины реза, заходы на контур, предварительный прожиг, резка кровельного металла.

-

Поддержка дополнительных функций: поиск края листа, управление автофокусом, определение точки остановки, генерация QR кодов, резка отходов, резка круглых труб и т.д.

-

Плавное ускорение в начале резки и замедление в конце обеспечивает высокое качество резки.

-

Поддержка режима интеллектуального обхода препятствий.

-

Поддержка считывания QR кодов из чертежа, режима очередности и многозадачности.

Контроль положения:

-

Система контроля обратной связи: Open-loop, с алгоритмом контроля положения Friendess 3-го поколения

-

Точность воспроизведения контура 0.03 mm, точность позиционирования 0.001 mm, повторяемость 0.003 mm.

-

Максимальная скорость резки 80м/мин, максимальная скорость позиционирования 150 м/мин.

-

Максимальное ускорение 1.5G.

-

Поддержка функции определения перекоса портала.

|

Системы управления (контроллеры) |

|

||

|

Стандартные |

Сверхпроизводительные |

|

|

| FSCUT1000S | FSCUT5000S | ||

| FSCUT2000S | |||

| FSCUT7000S | |||

| FSCUT3000S | |||

| FSCUT8000S | |||

| FSCUT4000S | |||

Система управления (контроллер) FSCUT300S

|

Система управления FSCUT3000S, разработана для процессов резки труб, поддерживает как стандартные трубы (прямоугольные, круглые, овальные и д.р), так и произвольной формы с различными профилями (T/U/H/L) с высокой точностью и производительностью. |

Технические характеристики

|

Модель системы ЧПУ |

FSCUT3000S |

|

Программное обеспечение |

TubePro для резки труб / CypCut для резки листовых материалов |

|

Контроллер перемещений |

BMC1805 |

|

Тип интерфейса |

32-битная шина PCI, 132MB/S |

|

Плата входов/выходов |

BCL3766 |

|

Источник питания |

24V DC/2A |

|

Управление двигателем

|

Оси X/Y1/Y2/W импульсное управление, максимальная частота 3Мгц |

|

Оси X/Y1/Y2 поддерживают энкодеры обратной связи, максимальная частота обработки сигналов 10 Мгц |

|

|

Ось W может быть назначена как поворотная ось, или использоваться в системах с автоматической фокусировкой линз. |

|

|

Рабочие условия

|

Температура: 0-55 ℃ |

|

Влажность 5%—95% (без образования конденсата) |

|

|

Фиксированные входные сигналы

|

8 входов ограничения перемещения: Положительный и отрицательный перебег осей X/Y1/Y2/W |

|

4 входа состояния осей: X / Y1 / Y2 / W |

|

|

Фиксированные выходные сигналы

|

2 Аналоговых выхода: 0~10В,50мА |

|

1 ШИМ с уровнем напряжения на выбор 5V/24V, точность 5КГц (0.1%) |

|

|

Входные сигналы |

15 входов: 12 управление низким уровнем, 3 входа могут быть сконфигурированы для управления высоким уровнем. |

|

Выходные сигналы

|

8 релейных выходов, максимальная нагрузка 250ВAC/5A, 30ВDC/5A |

|

12 тиристорных выходов, DC 24В/500мА |

Достоинства

Технологии резки:

-

Поддержка корректировки смещения центра трубы для повышения точности вырезания сквозных отверстий.

-

Поддержка резки стальных профилей.

-

Поддержка отдельной технологии резки углов.

-

Поддержка процессов загрузки/разгрузки, циклическое производство и автоматическая подача труб.

-

Поддержка всех функций систем FSCUT2000S.

Контроль положения:

-

Система контроля обратной связи: Open-loop, с алгоритмом контроля положения Friendess 5-гопоколения

-

Точность воспроизведения контура 0,02 мм, точность позиционирования 0,001 мм, повторяемость 0,003мм

-

Контроль сигналов обратной связи в реальном времени, для контроля команды задания и траектории перемещения

-

Пульт дистанционного управления.

Функции Системы управления FSCUT3000S, которые входят в базу FSCUT3000S:

Технологии резки:

-

Поддержка 5 ступеней прожига, сегментных и ступенчатых режимов прожига.

-

Поддержка связи с ведущими брендами лазерных источников на рынке.

-

Поддержка базовых режимов резки: перемещение по круговой траектории, компенсация ширины реза, заходы на контур, предварительный прожиг, резка кровельного металла.

-

Поддержка дополнительных функций: поиск края листа, управление автофокусом, определение точки остановки, генерация QR кодов, резка отходов, резка круглых труб и т.д.

-

Плавное ускорение в начале резки и замедление в конце обеспечивает высокое качество резки.

-

Поддержка режима интеллектуального обхода препятствий.

- Поддержка считывания QR кодов из чертежа, режима очередности и многозадачности.

Контроль положения:

-

Система контроля обратной связи: Open-loop, с алгоритмом контроля положения Friendess 3-го поколения

-

Точность воспроизведения контура 0.03 mm, точность позиционирования 0.001 mm, повторяемость 0.003 mm.

-

Максимальная скорость резки 80м/мин, максимальная скорость позиционирования 150 м/мин.

-

Максимальное ускорение 1.5G.

- Поддержка функции определения перекоса портала.

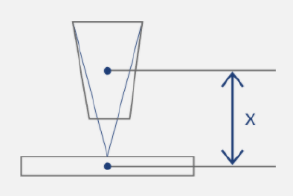

Система контроля высоты BCS100 для станков лазерной резки

|

BCS100 - емкостной контроллер высоты, обеспечивает превосходную точность регулирования и высокую производительность. Контроллер предназначен для управления процессами лазерной резки совместно с сиcтемой FSCUTпо средствам протокола Ethernet. Поддерживает следующие функции: измерение высоты, различные процессы прожига металла, обнаружение кромки листа, подавление вибраций. Новейшая функция предупреждения столкновений с заготовкой, позволяет эффективно бороться с возможными остановками работы оборудования и поломками рабочего инструмента. |

Технические характеристики:

| Модель | BCS100 |

| Поддерживаемые системы | FSCUT2000S/3000S/4000S |

| Применяемое программное обеспечение | CypCut/TubePro |

| Рабочее напряжение | 24В DC/2A |

| Тип интерфейса | Ethernet TCP/IP |

| Тип сигнала задания | Аналоговый выход, -10~+10В |

| Диапазон контроля высоты | 0.2мм-25мм |

| Частота дискретизации | 1000Гц |

| Статическая точность измерения | 0.001мм |

| Динамическая точность измерения | 0.05мм |

| Максимальная скорость | 999 мм/сек |

| Максимальное ускорение | 2G |

| Подавление помех | 10% |

| Минимальная механическая жесткость | 2Гц |

| DA разрешение | 16-bit |

| DA дрейф нуля | 3мВ |

| DA чувствительность | 0.01мс |

| Рабочие условия | Температура: 0~55℃ |

| Влажность | 5%~95%(без образования конденсата) |

Достоинства:

-

Поддержка подавления вибрации, для ограниченияколебаний лазерной головки при работе с тонким листом, колебания которого возникают под воздействием давления газа.

-

Добавлена функция защиты от столкновения с ребром раскройного стола в момент поиска кромки листа.

-

Функцияпредупреждениястолкновений с заготовкой, позволяетэффективно бороться с возможными остановками работы оборудования при опрокидывании вырезанных деталей.

-

Поддержкакалибровкиемкостивреальномвременииавтоматическойкомпенсацииизменений вызванных температурным дрейфом, столкновением, или демонтажом сопла.

-

Совместная работа с программным обеспечением для резки, позволяет реализовать такие функции как: «Поиск кромки заготовки», «Перемещение по круговой траектории», «Ступенчатый прожиг» и т.д.

-

Поддержка функции блокировки для обеспечения безопасности.

-

Поддержка локального или удаленного обновления программного обеспечения.

-

Поддержка функции осциллографа для контроля емкости и изменения высоты в режиме реального времени.

Пример функционала:

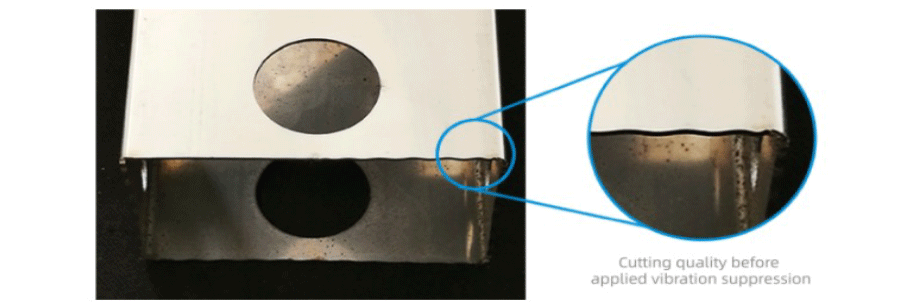

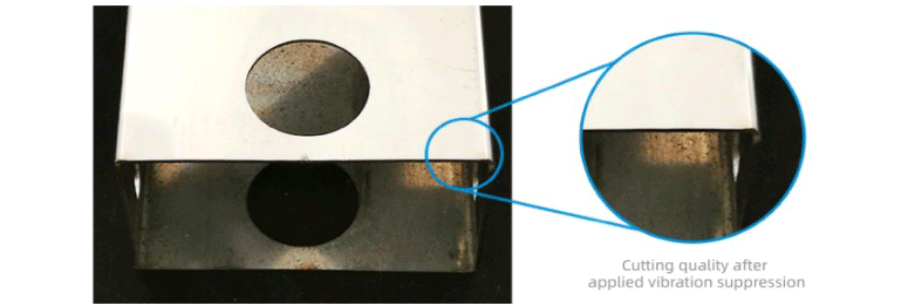

Сжатый газ вызывает интенсивные колебания тонких материалов, особенно по краям материала, где отсутствует опора. BCS100 способен эффективно подавлять помехи вызванные колебаниями материала. Ниже показано сравнение производительности с включенной функцией подавления и без нее. Для работы данной функции требуется программное обеспечение BCS100 версии V3.0.3152 и выше.

До:

После:

Программное обеспечение TubePro

для станков лазерной резки

| Программное обеспечение TubePro предназначено для профессиональной резки труб, поддерживает резку труб различных профилей и форм. Оно адаптировано для работы с программным обеспечением создания раскроя TubesT и позволяет реализовать различные техники резки и траектории перемещений, как для стандартных, так и для специальных производственных задач. |

Автоматический поиск центра трубыПрограммное обеспечение TubePro способно автоматически определять отклонения центра заготовки от оси вращения патрона, что гарантирует высокую точность резки. |

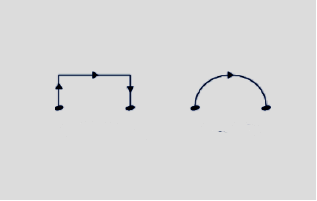

|

Работа в системе абсолютных и относительных координатВ данном режиме система способна начать выполнение программы как от фиксированной нулевой точки, так и в любом указанном месте. |

|

Подача труб в 7 осевой системеTubePro поддерживает работу с 3 патронами в 7-осевой системе управления. Два подвижных патрона и один фиксированный способны осуществлять перемещения трубы для обеспечения безотходной резки с обоих торцев. |

|

Поддержка трубыПри работе с длинными трубами, под воздействием силы тяжести, происходит их изгибание, что требует дополнительной поддержки. Программное обеспечение TubePro способно управлять перемещением поддержки в соответствии с положением патрона. Так же функция поддержки, может использоваться при разгрузке трубы. |

|

Технология прохождения углаTubePro в своем составе имеет технологию позволяющую избегать трудностей при резке профильных труб в момент прохождения угла. Специальные настройки техники поворота, изменение давления газа и мощности лазерного излучения улучшают качество резки и увеличивают производительность. |

|

Активный контроль в момент прохождения углаПоложение оси Zв момент прохождения угла, часто не стабильно, что негативно сказывается на качестве резки. TubeProиспользует особую стратегию управления перемещением лазерной головки, за ранее рассчитывая траекторию подъема и опускания инструмента. |

|

Быстрый переход по круговой траекторииTubePro оптимизирует траекторию перехода между врезками за счет одновременного перемещения всех осей для максимальной производительности. |

|

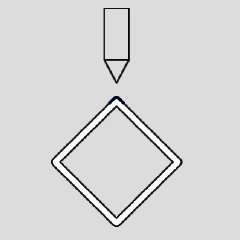

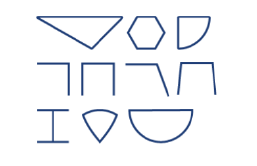

Менеджер фигур и профилейКроме стандартных труб, такие как квадратные и круглые, TubePro поддерживает различные профили. |

|

Программное обеспечение |

||

|

Раскрой листового металла |

Раскрой труб и профилей |

|

|

CypCut |

TubePro |

|

|

CypNest |

TubeT |

|

|

CypOne |

TubeT Light |

|

На всю продукцию «Shanghai Friendess Electronic Technology Co» доступен русскоязычный интерфейс. |

|

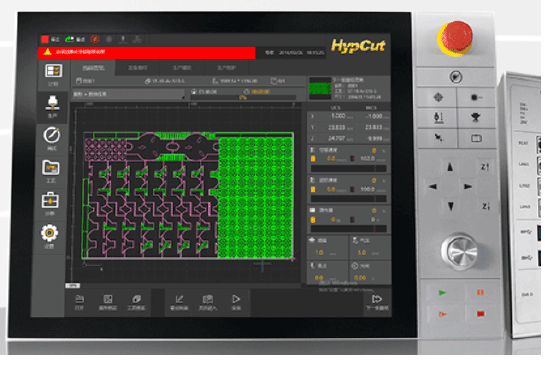

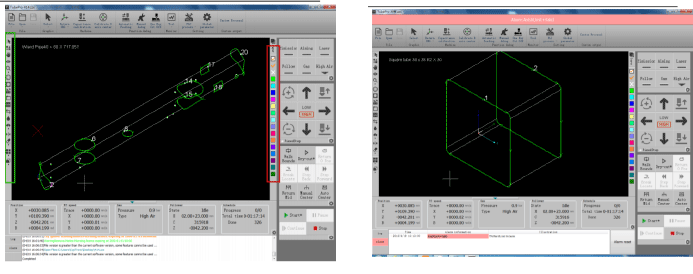

Продвинутое программное обеспечение CypCut

для станков лазерной резки

|

Программное обеспечение для резки листового металлопроката CypCut — это проработанная система управления процессами лазерной резки в промышленных условиях. Система Circuit упрощает сложные операции на станках с ЧПУ и объединяет модули CAD, Nest и CAM в одном программном продукте. От создания чертежа и раскроя, до резки деталей — всё это можно выполнить за несколько кликов мышью. |

Достоинства CypCut:

Автоматическая оптимизация импортированных чертежейCypCut автоматически исправляет ошибки при импорте чертежей: удаляет дубликаты линий и скрытую графику, сглаживает кривые и замыкает контура. |

|

Графические настройки технологии резкиГрафическое меню настройки режима резки, позволяет легко и быстро настроить линии захода на деталь, резку с перемычками, компенсации ширины реза, как для одной детали так и для большой партии. |

|

Гибкий режим производстваCypCut позволяет работать как в относительных так и абсолютных координатах. |

|

Статистика производительностиТочная и актуальная статистика производительности машины, для максимального понимания загруженности оборудования. |

|

Точное определение кромки листаПоддержка емкостного и фотоэлектрического метода для определения края заготовки и угла смещения листа. |

|

Автоматическая проверка и корректировка диагоналиАвтоматическая коррекция ошибки положения портала при возврате осей в исходное положение. |

|

Быстрый переход по круговой траекторииCypCut оптимизирует траекторию перехода между врезками за счет одновременного перемещения всех осей для максимальной производительности. |

|

Последние обновления:

-

Поддержка удаленного доступа к данным и задачам с помощью RayBox.

-

Поддержка быстрого создания Log файла с перечнем ошибок.

-

Возможность отображения интерфейса в портретном режиме (монитор в вертикальном положении).

-

Поддержка компенсации смещения фокуса при повышении температуры лазерных головок Precitec.

-

Поддержка генерации и маркировки QR кодов.

-

Поддержка устройств удержания давления в гидравлической магистрали сменных столов.

-

Поддержка переноса текста и управляющей программы для струйной печати.

-

Поддержка управления струйной печатью в производстве.

-

Поддержка инструментов проектирования и возможность их модификации.

-

Мультиязычный интерфейс.

На всю продукцию «Shanghai Friendess Electronic Technology Co» доступен русскоязычный интерфейс.

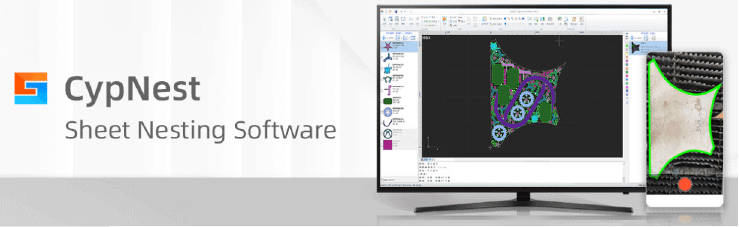

CypNest – автоматизация для основного программного обеспечения CypCut

|

CypNest - это программное обеспечение предназначенное для создания раскроев, в системах лазерной резки "CypCut/HypCut". Оно включает в себя расширенные функции редактирования чертежей, быстрого создания раскроя, генерации траектории движения инструмента, отчета, анализа и многого другого для удовлетворения производственных потребностей. |

Достоинства CypNest:

|

Редактирование и импортирование чертежей Интеллектуальное распознавание деталей, идентификация и оптимизация ошибок в чертежах. Поддержка форматов файлов DWG и DXF. Поддержка пакетного создания и импорта деталей через таблицу Excel. |

|

|

Стратегии раскладки деталей Мощный алгоритм высокой эффективности и производительности; отсутствие ограничений по количеству листов и деталей при создании раскроя; поддержка ручного и автоматического создания раскроя. |

|

|

Оптимизация траектории переходов Умный алгоритм создания траектории перемещения инструмента для минимизации холостого хода; Поддержка нескольких режимов оптимизации. |

|

|

Помощь при производстве Создание отчета по производству и ценообразованию. Техника и параметры резки идеально сочетаются с программным обеспечением для лазерной резки HypCut/CypCut. |

|

Последние обновления:

Программное обеспечение CypCup + CypNest - Резюме вышеперечисленного: Программное обеспечение имеет простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя:

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность лазерного комплекса. Для указанных в библиотеке материалов программное обеспечение производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Ряд преимуществ CypCup + CypNest :

Подробное описание некоторых функций программного обеспечения.Технология FLYCUT Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова при высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах. Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка. |

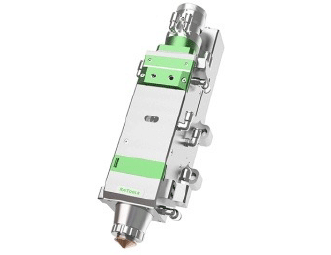

Лазерная головка RayTools BM114S AutoFocus

|

|

|

||

| Возможные модификации головки | |||

| Резка листа | 3Д - резка | Резка трубы | |

|

|

|

|

BM114S - это режущая лазерная головка с автоматической фокусировкой, оснащенная встроенным двигателем и линейным приводов. Фокусирующая линза может автоматически изменять положение в диапазоне 25 мм, с возможностью программного непрерывного фокусирования для обеспечения оптимального качества и скорости реза. Режущая головка оснащается группой линз D37/38 мм для интеграции светового пучка. Оптимизация оптической конструкции и конструкции с водяным охлаждением позволяет лазерным головкам стабильно и постоянно работать в тандеме с мощными резонаторами на промышленных станках.

Технические характеристики головки BM114S:

|

Автоматическая фокусировка |

|

|

+12 ~ -15 mm (25 мм) |

|

Max 10 m/s2 |

|

Тип коннектора |

QBH,QD |

|

0,05 мм |

|

25 мм |

|

37 / 38 мм |

|

Защитное стекло |

|

|

Φ38.1 mm * 1.6 mm |

|

Φ37,7mm * 7 mm |

|

Фокусное расстояние коллиматора |

100 mm |

|

Фокусное расстояние линзы |

150 mm,200 mm |

|

Тип сопел |

Single,Double,Custom |

|

Диметры сопел |

0,8…5,0 мм |

|

Рабочее давление |

≤ 30 bar |

|

Вес |

5,7 кг |

|

Особенности и преимущества лазерной головки BM114S:

Конструкция и функционал лазерной головки BM114S:

|

Лазерная головка RayTools BM11 AutoFocus

|

|

|

||

| Возможные модификации головки | |||

| Резка листа | 3Д - резка | Резка трубы | |

|

|

|

|

| BM111 - это режущая лазерная головка с автоматической фокусировкой, оснащенная встроенным двигателем и линейным приводов. Фокусирующая линза может автоматически изменять положение в диапазоне 22 мм, с возможностью программного непрерывного фокусирования для обеспечения оптимального качества и скорости реза. Режущая головка оснащается группой линз D30 для интеграции светового пучка. Оптимизация оптической конструкции и конструкции с водяным охлаждением позволяет лазерным головкам стабильно и постоянно работать в тандеме с мощными резонаторами на промышленных станках. |

Технические характеристики головки BM111:

|

Автоматическая фокусировка |

|

|

- Привод линзы |

+10 ~ -12 mm (22 мм) |

|

- Ускорение |

Max 10 m/s2 |

|

Тип коннектора |

QBH,QD |

|

- Точность |

0,05 мм |

|

- Толщина резки |

22 мм |

|

- Диаметр линзы / диафрагма (апертура) |

28 / 26 мм |

|

Защитное стекло |

|

|

- Защитное стекло коллиматорной линзы |

Φ24.9mm * 1.5 mm |

|

- Защитное стекло фокусирующей линзы |

Φ27.9mm *4.1 mm |

|

Фокусное расстояние коллиматора |

100 mm |

|

Фокусное расстояние линзы |

125 mm, 150 mm,200 mm |

|

Тип сопел |

Single,Double,Custom |

|

Диметры сопел |

0,8…5,0 мм |

|

Рабочее давление |

≤ 25 bar |

|

Вес |

5,7 кг |

Особенности и преимущества лазерной головки BM111:

-

Оптимизированная оптическая схема, эффективный и плавный обдув;

-

Автоматическая фокусировка в диапазоне +10~-12 мм с точностью 0.05 мм;

-

Комплект составных линз D30, максимальная мощность излучения до 3 кВт;

-

Ускорение привода фокусирующей линзы 10 м/с2, скорость движения 10 м/мин;

-

Выдвижной тип контейнера обеспечивает быструю и удобную замену защитных стекол;

-

Комплект составных линз используется для коллимации и фокусировки лазерного луча с целью повышения качества лазерного пучка и эффективности резки;

-

Двойной контур охлаждения и пыленепроницаемый корпус модульного типа.

Конструкция и функционал лазерной головки BM111:

-

Коллимирующий модуль: собирает падающие лучи в параллельный пучок и регулирует положение лазерного пятна относительно центра сопла;

-

Модуль привода фокусирующей линзы: фокусирует коллимированный световой пучок в пятно малого диаметра с высокой плотностью мощности, регулирует положение фокуса автоматически;

-

Модуль защитного стекла: содержит специальное защитное стекло для предотвращения попадания на фокусирующую линзу брызг металла и искр, тем самым продлевает срок службы линзы;

-

Сопло: направляет сфокусированный лазерный луч на поверхность заготовки и обеспечивает высокоскоростную резку с высоким качеством кромки.

Лазерная головка RayTools BM109 AutoFocus

|

|

|

||

| Возможные модификации головки | |||

| Резка листа | 3Д - резка | Резка трубы | |

|

|

|

|

|

BM109 - это лазерные режущие головки с автофокусировкой для резонаторов мощностью до 1,5 кВт. Данные головки имеют встроенный привод, который управляет фокусирующей линзой с помощью линейного механизма для автоматического изменения положения в пределах 17 мм.. Данная комплектация позволяет настраивать программу резки с достижением непрерывной фокусировки, которая обеспечивает более быстрый прожиг и резку материала различной толщины с наилучшим качеством. Конструкция водоохлаждаемого корпуса позволяет данной модели работать в непрерывном цикле. |

Технические характеристики головки BM109:

|

Автоматическая фокусировка |

|

|

- Привод линзы |

+8 ~ -9 mm (17 мм) |

|

- Ускорение |

Max 10 m/s2 |

|

- Скорость резки |

Max 6 m/min |

|

- Точность |

0,05 мм |

|

- Толщина резки |

16 мм |

|

- Диаметр линзы / диафрагма (апертура) |

28 / 26 мм |

|

Защитное стекло |

|

|

- Защитное стекло коллиматорной линзы |

Φ24.9mm * 1.5 mm |

|

- Защитное стекло фокусирующей линзы |

Φ27.9mm *4.1 mm |

|

Фокусное расстояние коллиматора |

100mm |

|

Фокусное расстояние линзы |

125mm,150mm |

|

Тип сопел |

Single,Double,Custom |

|

Диметры сопел |

0,8…5,0 мм |

|

Рабочее давление |

≤ 25 bar |

|

Вес |

3 кг |

|

Тип коннектора |

QBH,QD |

Лазерная головка RayTools BT240S-003

|

|

|

||

| Возможные модификации головки | |||

| Резка листа | 3Д - резка | Резка трубы | |

|

|

|

|

|

Серия лазерных резаков BT240S-003 предназначена для промышленных волоконных лазеров мощностью до 1500Вт. Данные головки имеют различные разъемы подключения оптоволокна, подходящие для разных конфигураций станков. Использование регулировок оптики и наличие цифрового датчика высоты позволяют более эффективно производить резку. Встроенная система двойного водяного охлаждения обеспечивает стабильную работу лазерной головки. |

Технические характеристики головки BT240S-003:

|

Диаметр линзы / диафрагма (апертура) |

28 / 26 мм |

|

|

Защитное стекло |

||

|

- Защитное стекло коллиматорной линзы CM |

Φ24.9mm * 1.5 mm |

|

|

- Защитное стекло фокусирующей линзы FM |

Φ27.9mm *4.1 mm |

|

|

Фокусное расстояние коллиматора |

100mm |

|

|

Фокусное расстояние линзы |

125mm, 155mm, 200mm |

|

|

Тип сопел |

Single,Double,Custom |

|

|

Диметры сопел |

0,8…5,0 мм |

|

|

Рабочее давление |

≤ 25 bar |

|

|

Вес |

3,5 кг |

|

|

Тип коннектора |

QBH |

|

|

Датчик высоты (EtherCAT или ±10V опционально) |

||

|

Диапазон расстояний (рекомендуется 1 мм) |

0.3-10mm |

|

|

Время отклика |

<1ms |

|

|

Температурный режим |

От 0 до 45℃ - температура ±5% |

|

|

Рабочее напряжение |

24V |

|

|

Calibration |

Auto Calibrating/Manual Calibrating |

|

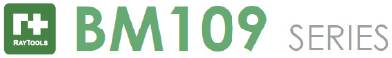

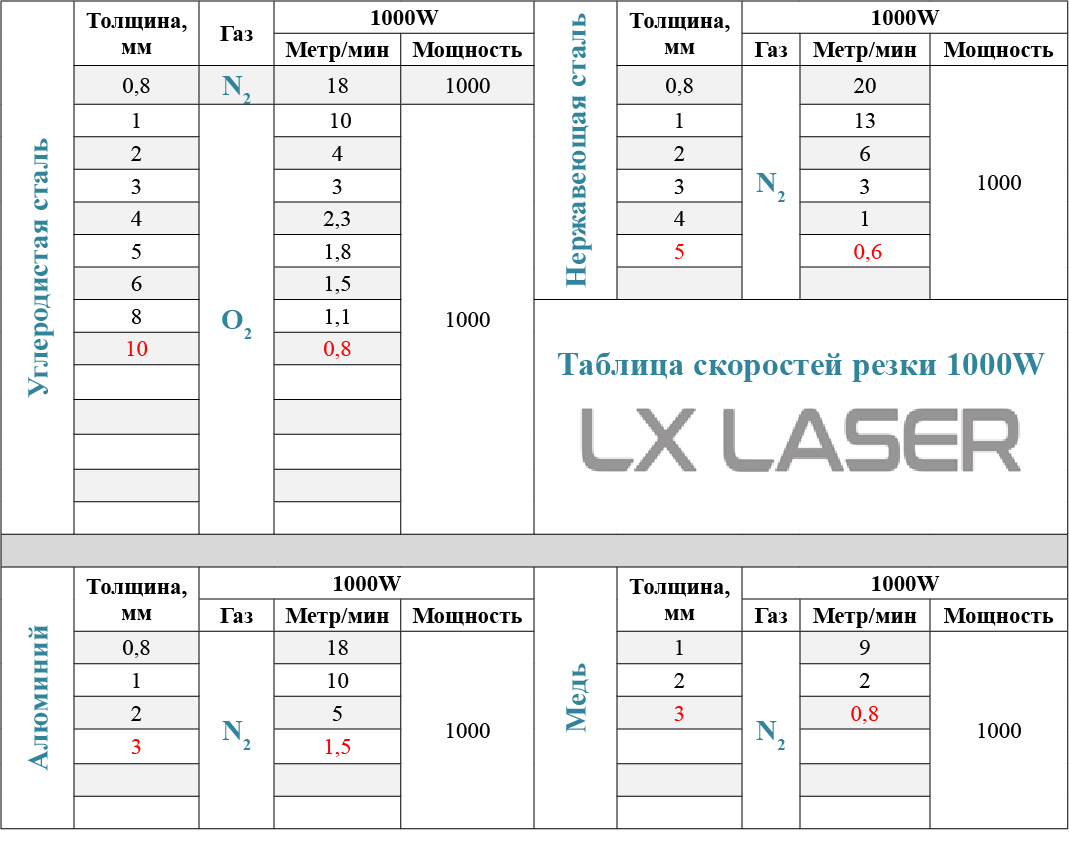

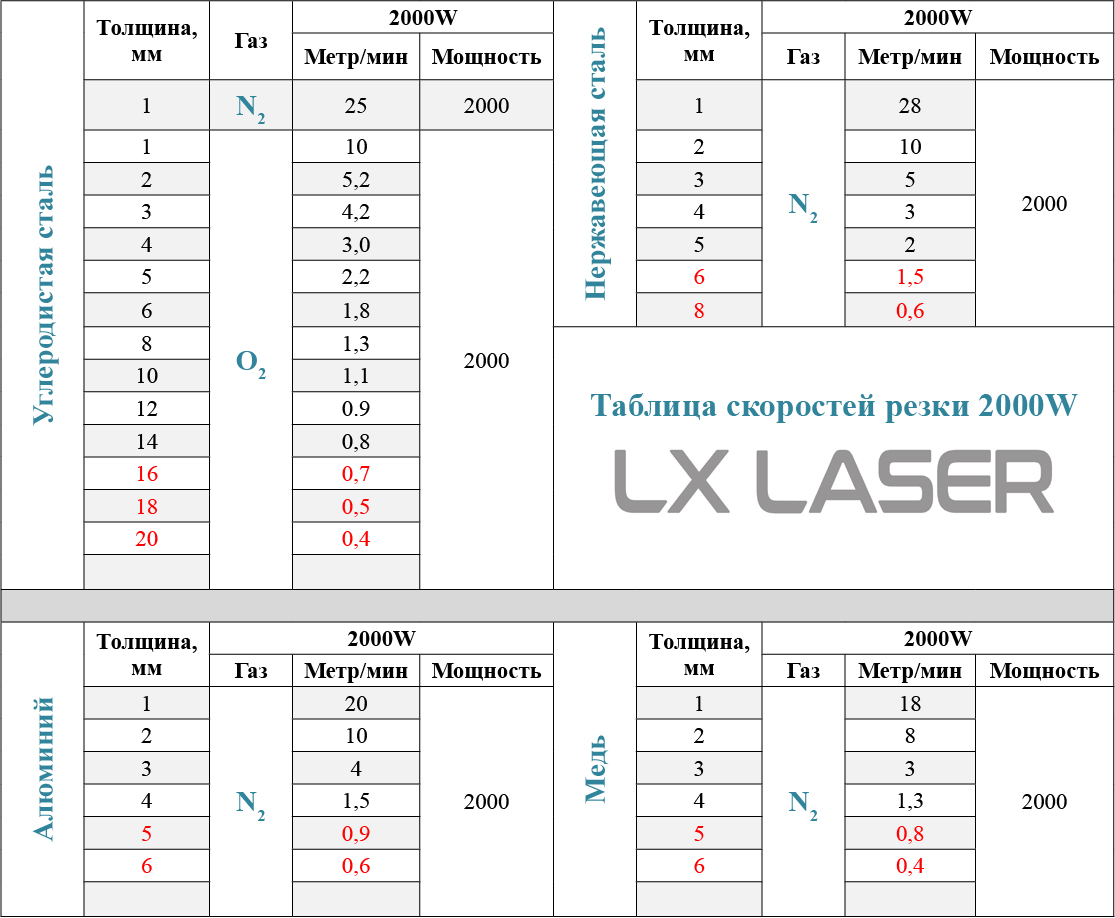

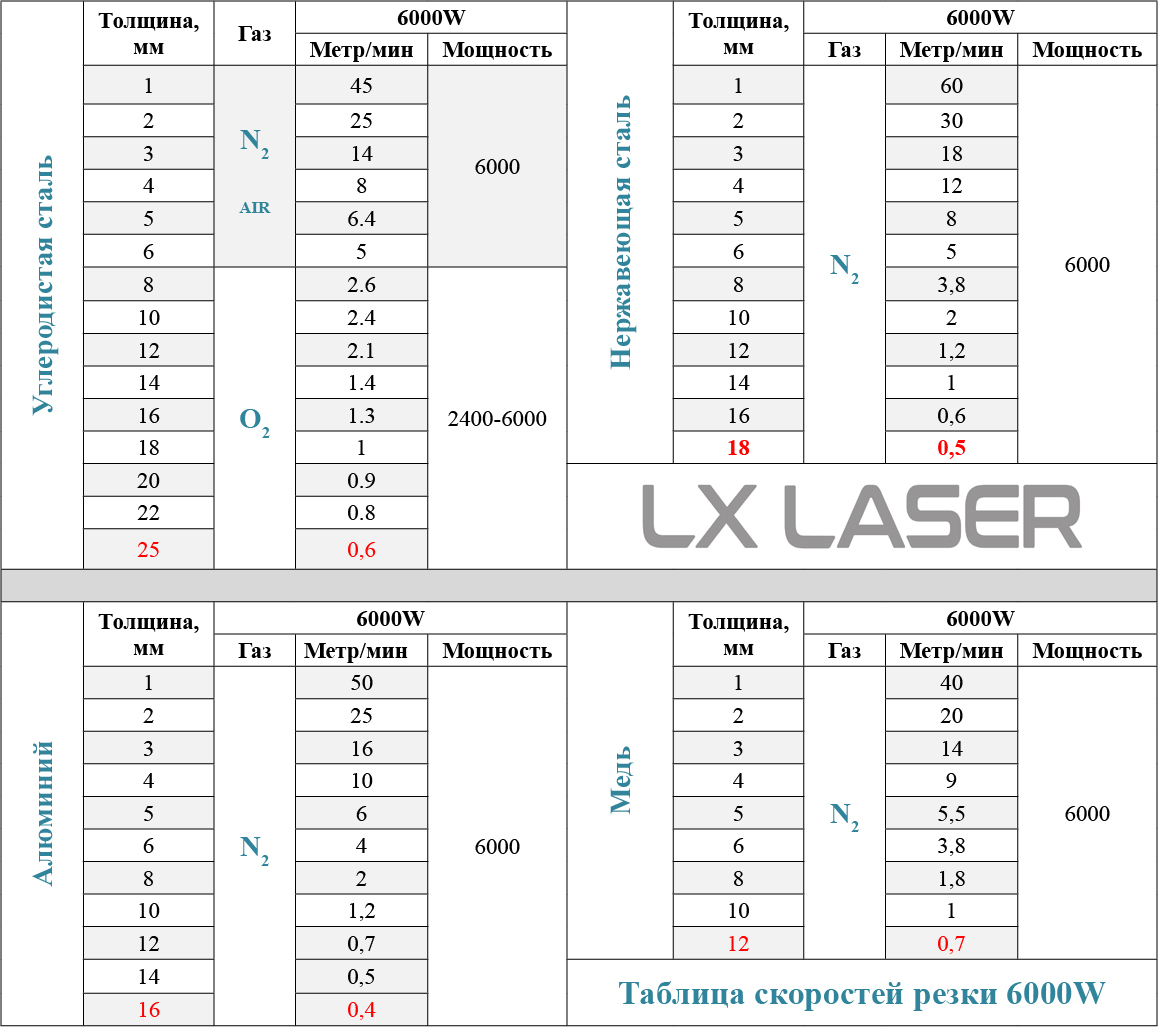

Таблицы скоростей резки

в зависимости от мощности резонатора

Скорость резки резонатора мощностью 1000Вт:

Скорость резки резонатора мощностью 1500Вт:

Скорость резки резонатора мощностью 2000Вт:

Скорость резки резонатора мощностью 3300Вт:

Скорость резки резонатора мощностью 6000Вт:

Требования к монтажу и эксплуатации станка лазерной резки

| 1. |

Подготовить и освободить необходимое пространство для пуско-наладочных работ. Общая планировка предоставляется по запросу. |

| 2. |

Разгрузочные работы осуществляются силами Заказчика под контролем Поставщика. |

| 3. |

Оптимальные температурные показатели окружающей среды от +5°С до +35°С. |

| 4. |

Влажность воздуха не более 80%. |

| 5. |

Вблизи помещений, где расположен лазер, не должно быть источников повышенных вибраций, таких, как кузнечные молоты, штампы с массой падающих частей более 100 кг и т.д. |

| 6. |

Требования к фундаменту:

|

| 7. |

Подключение электрического шкафа к внешней электрической сети осуществляется Заказчиком. Силовой кабель предоставляется Заказчиком, длина рассчитывается исходя от местоположения электрического шкафа и силового блока станка (отмечен на планировке). При скачках напряжения и перекосах по фазам более 5%, при частых, внезапных, кратковременных перебоях с электропитанием требуется установка стабилизатора напряжения и источника бесперебойного питания для станка. Для надежной и долговечной работы лазера и координатного стола предпочтительно подключение к отдельной линии. Заземлить координатный стол и все остальные части, подсоединить к системе заземления. Сопротивление заземления должно быть не более 4 Ом. |

| 8. |

Требования к рабочим газам. 8.1 Подготовка инфраструктуры рабочих газов является ответственностью Заказчика. 8.2 Воздух

8.3 Кислород О2 (раскрой 16 мм углеродистой стали – максимальные значения)

8.4 Азот N2

|

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.

- Машины плазменной резки

- Комбинированные машины термической резки (плазма + газ)

- Газокислородные машины термической резки для раскроя листа на полосы

|

|

|

|

|

|

Комплектация комбинированной машины MR-SG:

| Сварной портал | В комплекте |

| Рельсовый путь P24 | В комплекте |

| Блок (шкаф) управления | В комплекте |

| Панель управления газом | В комплекте |

| Суппорт для плазменного резака | В комплекте |

| Суппорт для газового резака | В комплекте |

| Система ЧПУ | В комплекте |

| Программное обеспечение | В комплекте |

| Система контроля высоты плазменного резака | В комплекте |

| Система предотвращения столкновений | В комплекте |

| Система контроля высоты газового резака | В комплекте |

| Система приводов | В комплекте |

| Редуктора | В комплекте |

| Направляющие | В комплекте |

| Подшипники, рейки, шестерни | В комплекте |

| Гибкие кабель каналы | В комплекте |

| Газовый резак | В комплекте |

| Автоматический поджиг газового резака | В комплекте |

| Источник плазменной резки | Хипартэрм* / Kjellberg* / Huayuan (LGK)* /ESAB* |

| Лазерная указка | В комплекте |

| Раскроечный секционный стол | Опционально |

| Вентилятор для удаления дыма | Опционально |

| Система ФВУ (чистый воздух в цех) | Опционально |

| Стабилизатор напражения | Опционально |

| Подрельсовывая балка | Опционально |

-

Срок поставки: 25–30 дней.

-

Монтаж, наладка и обучение предоставляются компанией «Мастер-Рез».

Техническое описание:

| Название модели | MR-SG |

| Входное напряжение | 380В / 50-60 Гц |

| Варианты рабочей зоны по оси X (ширина) | 2200…3200…4200…5200…6200…7200 мм |

| Варианты рабочей зоны по оси Y (длина) | не ограниченно |

| Ход по оси Z | 200 мм |

| Привода (Y1, Y2, X) | Сервомоторы Panasonic |

| Редуктора | Neugart |

| Система ЧПУ | F-2300 русскоязычный интерфейс 17’’ |

| Программное обеспечение | Fast CAM русскоязычный интерфейс |

| Автоматическая система контроля высоты плаз. резака | По напряжению дуги |

| Автоматическая система контроля высоты газ. резака | Емкостной |

| Система предотвращения столкновений плазм. резака | 360 град |

| Электрика | Schneider |

| Скорость перемещения | 0–12000 мм/м |

*

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.

Страница в процессе заполнения

1. Комплекс лазерного раскроя LXF1560GH-2000W:

МО, Люберецкий район, р.п. Октябрьский

|

|

https://www.instagram.com/p/CQa3ucoFg0D/?utm_medium=copy_link

Этапы монтажа:

Внешний вид оборудования:

2. Комплект лазерного раскроя LXF1530-1000W:

МО, Щелковский район, г. Щелково

|

|

|

https://www.instagram.com/p/COIconBlkeA/?utm_medium=copy_link

Этапы монтажа:

Внешний вид оборудования:

|

|

Hypertherm®, Powermax®, HyPerformance®, HPR®, ЧПУ EDGE™, Phoenix™, LongLife™, Duramax™ SpringStart™, Smart Sense™, HyDefinition™, HDi™ – зарегистрированные торговые марки компании Hypertherm, Inc. Все другие торговые марки, приведенные на сайте, являются собственностью соответствующих компаний, и упоминаются исключительно для справок. Компания Мастер-Рез (Мастер Рез) никоим образом не связана с вышеназванными производителем и зарегистрированными ими товарными знаками.